1、引言

【乐虎集团的官方网站

】随着化工行业的发展,化工装置日趋大型化,为其配套的往复nianxiangyuan

组也越来越大型化。为提高机组运行的经济型,减少机组的占地面积,提高检维修的方便性,大型机组的零件开发都需严格优化。但是零件尺寸大、质量重、检维修空间紧凑,是大型机组的特点,所以开发研制合适的检修工具非常重要。本文研究的就是一种大型机组连杆的吊装安装装置。

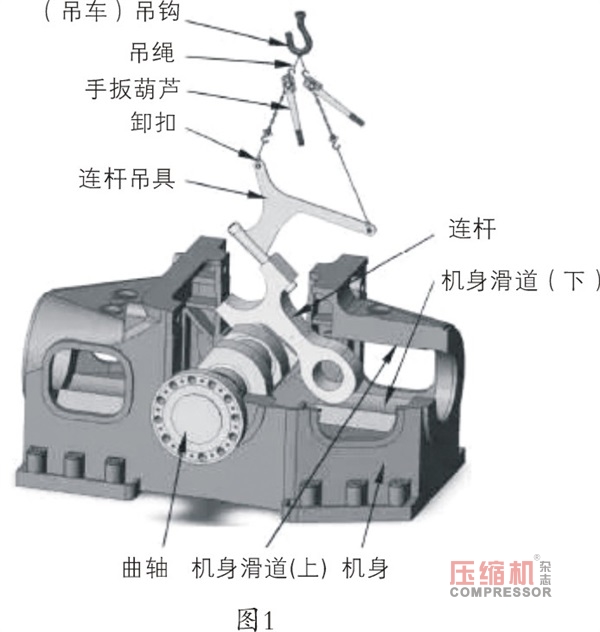

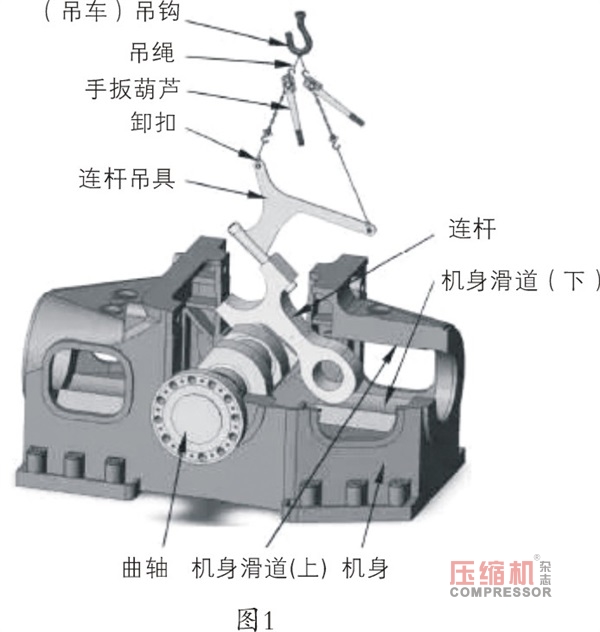

如果同小型机组安装,直接采用吊绳安装连杆,安全性无保障,操作人员费力、效率低下,而且极易磕伤连杆、机身滑道等零件表面,造成损失。本文研究的连杆吊装装置使安装过程简便、准确、可靠。安装装置的组成见图1。基本操作过程如下:s*先利用吊车将连杆体竖直进入到机身内腔,使连杆小头顺利落到滑道边缘;然后通过调整手扳葫芦使连杆逐渐转为水平状态,送入到机身滑道内。

2、解决的技术关键

吊装装置的方案(结构)确定及设计、强度计算及强度试验。

(1)使用此装置提高了安全性,同时减少了由于人的因素产生的质量事故,稳定的提高了产品质量;

(2)此吊装装置彻底克服安装费时、费力问题。即降低了工作强度,节省人力、物力的浪费,又提高生产效率,降低产品的成本;

(3)保证连杆不直接与任何零件刮碰、减轻操作者劳动强度提高工作效率;

(4)解决大型往复机产品的连杆安装问题,也为今后,新研制大型产品连杆安装提供可靠保证。

3、方案

根据上述分析,连杆若想在垂直于曲轴轴向方向放入到机身内腔,就必须使连杆被吊起时接近于竖直方向;然后连杆逐渐转为水平状态并深入到机身滑道内。因此该连杆吊装装置包含采用工字型结构的连杆吊具(如图2所示),再配备吊绳、卸扣、手扳葫芦等组合。吊具在使用过程中要保持不与机组零件发生碰撞干涉。通过Solid原Works模拟计算,连杆吊具在A点吊绳全部受力时连杆处于的倾斜角度,保证连杆顺利装入机身内腔;B点吊绳全部受力时连杆可达水平状态,保证装入机身滑道。

2、解决的技术关键

吊装装置的方案(结构)确定及设计、强度计算及强度试验。

(1)使用此装置提高了安全性,同时减少了由于人的因素产生的质量事故,稳定的提高了产品质量;

(2)此吊装装置彻底克服安装费时、费力问题。即降低了工作强度,节省人力、物力的浪费,又提高生产效率,降低产品的成本;

(3)保证连杆不直接与任何零件刮碰、减轻操作者劳动强度提高工作效率;

(4)解决大型往复机产品的连杆安装问题,也为今后,新研制大型产品连杆安装提供可靠保证。

3、方案

根据上述分析,连杆若想在垂直于曲轴轴向方向放入到机身内腔,就必须使连杆被吊起时接近于竖直方向;然后连杆逐渐转为水平状态并深入到机身滑道内。因此该连杆吊装装置包含采用工字型结构的连杆吊具(如图2所示),再配备吊绳、卸扣、手扳葫芦等组合。吊具在使用过程中要保持不与机组零件发生碰撞干涉。通过Solid原Works模拟计算,连杆吊具在A点吊绳全部受力时连杆处于的倾斜角度,保证连杆顺利装入机身内腔;B点吊绳全部受力时连杆可达水平状态,保证装入机身滑道。

4、强度计算

吊绳、卸扣、手扳葫芦等本身就属于吊具类,只要按要求选用相应的规格即可完全满足强度要求;连杆吊具属于自制件,规格、材料等自行选择,其强度一方面经过计算,另一方面整体制成后还经过有关部门进行拉力测试实验,以确保安全性,在此不做详细阐述。

连杆螺栓属于产品零件,在安装过程中需要利用这一零件,该件强度在整个连杆吊装装置研制中起着决定性作用,一定要经过验算。根据工作过程,得出z*大受力状态是图3所示的吊装位置。即起吊线与连杆的重力作用线重合的状态是

连杆螺栓受力z*危险的状态,因此我们依据此受力状态对连杆螺栓做了受力分析和强度校核计算。

4、强度计算

吊绳、卸扣、手扳葫芦等本身就属于吊具类,只要按要求选用相应的规格即可完全满足强度要求;连杆吊具属于自制件,规格、材料等自行选择,其强度一方面经过计算,另一方面整体制成后还经过有关部门进行拉力测试实验,以确保安全性,在此不做详细阐述。

连杆螺栓属于产品零件,在安装过程中需要利用这一零件,该件强度在整个连杆吊装装置研制中起着决定性作用,一定要经过验算。根据工作过程,得出z*大受力状态是图3所示的吊装位置。即起吊线与连杆的重力作用线重合的状态是

连杆螺栓受力z*危险的状态,因此我们依据此受力状态对连杆螺栓做了受力分析和强度校核计算。

4.1 对螺栓的受力分析

螺栓的受力分析简图,如图4所示。

4.1 对螺栓的受力分析

螺栓的受力分析简图,如图4所示。

其中:被吊连杆质量:m=718kg(图样规定),取g=10N/kg,则G=m·g=7180N;AC距离:L2=390mm(图样规定);BC距离:L1=650 mm(B点位置通过SolidWorks质量特性计算得出的);螺栓材料参数:抗拉强度Rm=800N/ mm2,屈服强度Re=650N/mm2(图样规定)。

由图4,根据受力平衡可得

其中:被吊连杆质量:m=718kg(图样规定),取g=10N/kg,则G=m·g=7180N;AC距离:L2=390mm(图样规定);BC距离:L1=650 mm(B点位置通过SolidWorks质量特性计算得出的);螺栓材料参数:抗拉强度Rm=800N/ mm2,屈服强度Re=650N/mm2(图样规定)。

由图4,根据受力平衡可得

采用分段受力分析

(1)当X<L2时,受力图如图5所示

根据受力平衡可得

采用分段受力分析

(1)当X<L2时,受力图如图5所示

根据受力平衡可得

(2)当L2<X<L1+L2时,受力图如图6所示根据受力平衡可得

(2)当L2<X<L1+L2时,受力图如图6所示根据受力平衡可得

F(X)=F2-F1=G=7200N (5)

M(X)=-G·(L1+L2-X) (6)

通过公式(3)(4)(5)(6)可得到螺栓的剪力图和弯矩图[1],如图7所示。

4.2 强度校核计算

通过图7可知C点是螺栓的薄弱点,该处直径D=65mm(图样规定)。

则C点截面的z*大弯曲正应力为

4.2 强度校核计算

通过图7可知C点是螺栓的薄弱点,该处直径D=65mm(图样规定)。

则C点截面的z*大弯曲正应力为

C点截面的切应力为

C点截面的切应力为

应用二向应力状态分析的解析法,求其主应力,假定C截面处存在危险应力点D,D点处单元体的应力状态如图8所示。

应用二向应力状态分析的解析法,求其主应力,假定C截面处存在危险应力点D,D点处单元体的应力状态如图8所示。

其中

=173.6MPa

=0MPa

=-3.6MPa

求得z*大z*小的正应力

其中

=173.6MPa

=0MPa

=-3.6MPa

求得z*大z*小的正应力

按照主应力的记号规定,单元体上的3个主应力分别为

按照主应力的记号规定,单元体上的3个主应力分别为

连杆螺栓的材料为42CrMoE,属于塑性材料,宜采用第三强度理论校核

连杆螺栓的材料为42CrMoE,属于塑性材料,宜采用第三强度理论校核

5、吊具强度检测

吊具经专业吊具制造商制造,并委托省安全科学研究院检测。按图3受力状态进行拉力试验,试验拉力为设计值的1.5倍。

6、操作程序

6.1 安装操作程序

(1)连杆及吊具按照图1所示(件号:1、2、3、4、5、6) 进行安装,并调整2个手扳葫芦,使连杆尽量处于竖直状态来满足其放入到机身内腔要求。

(2)将安装列的曲轴拐径置于安装列滑道对面的侧下方位置,以便留出连杆的安装空间,分别调整2个手扳葫芦,使连杆逐渐转为水平状态,同时吊车慢慢向机身滑道侧移动,使连杆逐渐深入机身滑道内,这个过程中2个手扳葫芦和吊车要相互配合,使连杆不与任何零件产生刮碰。

(3)当连杆深入到机身滑道内,达到工作状态时,盘转曲轴,使曲轴拐径与连杆大头瓦完全贴合(此过程需要通过手扳葫芦对连杆进行微量调整)。

(4)卸下连杆吊装装置。

(5)安装连杆盖、紧固连杆螺栓。

连杆安装操作过程结束。

6.2 拆卸操作程序

(1)卸下十字头销,将连杆与十字头脱开;

(2)卸下连杆盖;

(3)将连杆吊装装置安装于连杆上;

(4)盘转曲轴,使曲轴的拐径置于对面列的

侧下方位置;

(5)按照6.1操作程序逆顺序将连杆取出;

(6)卸下连杆吊装装置。

连杆拆卸过程结束。

7、结论

该装置z*终解决了大型往复nianxiangyuan

连杆安装(拆卸)过程中的吊装问题。投入使用以来,杜绝了由于人为因素产生的质量事故,提高安全性,保证产品安装质量;同时操作便捷简单,省时省力,降低工作强度,提高生产效率,解决了大型往复nianxiangyuan

连杆安装问题,受到操作者的普遍认可。

参考文献

[1] 刘鸿文.材料力学[M].北京:高等教育出版社,2004:118-248.

5、吊具强度检测

吊具经专业吊具制造商制造,并委托省安全科学研究院检测。按图3受力状态进行拉力试验,试验拉力为设计值的1.5倍。

6、操作程序

6.1 安装操作程序

(1)连杆及吊具按照图1所示(件号:1、2、3、4、5、6) 进行安装,并调整2个手扳葫芦,使连杆尽量处于竖直状态来满足其放入到机身内腔要求。

(2)将安装列的曲轴拐径置于安装列滑道对面的侧下方位置,以便留出连杆的安装空间,分别调整2个手扳葫芦,使连杆逐渐转为水平状态,同时吊车慢慢向机身滑道侧移动,使连杆逐渐深入机身滑道内,这个过程中2个手扳葫芦和吊车要相互配合,使连杆不与任何零件产生刮碰。

(3)当连杆深入到机身滑道内,达到工作状态时,盘转曲轴,使曲轴拐径与连杆大头瓦完全贴合(此过程需要通过手扳葫芦对连杆进行微量调整)。

(4)卸下连杆吊装装置。

(5)安装连杆盖、紧固连杆螺栓。

连杆安装操作过程结束。

6.2 拆卸操作程序

(1)卸下十字头销,将连杆与十字头脱开;

(2)卸下连杆盖;

(3)将连杆吊装装置安装于连杆上;

(4)盘转曲轴,使曲轴的拐径置于对面列的

侧下方位置;

(5)按照6.1操作程序逆顺序将连杆取出;

(6)卸下连杆吊装装置。

连杆拆卸过程结束。

7、结论

该装置z*终解决了大型往复nianxiangyuan

连杆安装(拆卸)过程中的吊装问题。投入使用以来,杜绝了由于人为因素产生的质量事故,提高安全性,保证产品安装质量;同时操作便捷简单,省时省力,降低工作强度,提高生产效率,解决了大型往复nianxiangyuan

连杆安装问题,受到操作者的普遍认可。

参考文献

[1] 刘鸿文.材料力学[M].北京:高等教育出版社,2004:118-248.

1、引言

【乐虎集团的官方网站

】随着化工行业的发展,化工装置日趋大型化,为其配套的往复nianxiangyuan

组也越来越大型化。为提高机组运行的经济型,减少机组的占地面积,提高检维修的方便性,大型机组的零件开发都需严格优化。但是零件尺寸大、质量重、检维修空间紧凑,是大型机组的特点,所以开发研制合适的检修工具非常重要。本文研究的就是一种大型机组连杆的吊装安装装置。

如果同小型机组安装,直接采用吊绳安装连杆,安全性无保障,操作人员费力、效率低下,而且极易磕伤连杆、机身滑道等零件表面,造成损失。本文研究的连杆吊装装置使安装过程简便、准确、可靠。安装装置的组成见图1。基本操作过程如下:s*先利用吊车将连杆体竖直进入到机身内腔,使连杆小头顺利落到滑道边缘;然后通过调整手扳葫芦使连杆逐渐转为水平状态,送入到机身滑道内。

2、解决的技术关键

吊装装置的方案(结构)确定及设计、强度计算及强度试验。

(1)使用此装置提高了安全性,同时减少了由于人的因素产生的质量事故,稳定的提高了产品质量;

(2)此吊装装置彻底克服安装费时、费力问题。即降低了工作强度,节省人力、物力的浪费,又提高生产效率,降低产品的成本;

(3)保证连杆不直接与任何零件刮碰、减轻操作者劳动强度提高工作效率;

(4)解决大型往复机产品的连杆安装问题,也为今后,新研制大型产品连杆安装提供可靠保证。

3、方案

根据上述分析,连杆若想在垂直于曲轴轴向方向放入到机身内腔,就必须使连杆被吊起时接近于竖直方向;然后连杆逐渐转为水平状态并深入到机身滑道内。因此该连杆吊装装置包含采用工字型结构的连杆吊具(如图2所示),再配备吊绳、卸扣、手扳葫芦等组合。吊具在使用过程中要保持不与机组零件发生碰撞干涉。通过Solid原Works模拟计算,连杆吊具在A点吊绳全部受力时连杆处于的倾斜角度,保证连杆顺利装入机身内腔;B点吊绳全部受力时连杆可达水平状态,保证装入机身滑道。

4、强度计算

吊绳、卸扣、手扳葫芦等本身就属于吊具类,只要按要求选用相应的规格即可完全满足强度要求;连杆吊具属于自制件,规格、材料等自行选择,其强度一方面经过计算,另一方面整体制成后还经过有关部门进行拉力测试实验,以确保安全性,在此不做详细阐述。

连杆螺栓属于产品零件,在安装过程中需要利用这一零件,该件强度在整个连杆吊装装置研制中起着决定性作用,一定要经过验算。根据工作过程,得出z*大受力状态是图3所示的吊装位置。即起吊线与连杆的重力作用线重合的状态是

连杆螺栓受力z*危险的状态,因此我们依据此受力状态对连杆螺栓做了受力分析和强度校核计算。

4.1 对螺栓的受力分析

螺栓的受力分析简图,如图4所示。

其中:被吊连杆质量:m=718kg(图样规定),取g=10N/kg,则G=m·g=7180N;AC距离:L2=390mm(图样规定);BC距离:L1=650 mm(B点位置通过SolidWorks质量特性计算得出的);螺栓材料参数:抗拉强度Rm=800N/ mm2,屈服强度Re=650N/mm2(图样规定)。

由图4,根据受力平衡可得

采用分段受力分析

(1)当X<L2时,受力图如图5所示

根据受力平衡可得

(2)当L2<X<L1+L2时,受力图如图6所示根据受力平衡可得

F(X)=F2-F1=G=7200N (5)

M(X)=-G·(L1+L2-X) (6)

通过公式(3)(4)(5)(6)可得到螺栓的剪力图和弯矩图[1],如图7所示。

4.2 强度校核计算

通过图7可知C点是螺栓的薄弱点,该处直径D=65mm(图样规定)。

则C点截面的z*大弯曲正应力为

C点截面的切应力为

应用二向应力状态分析的解析法,求其主应力,假定C截面处存在危险应力点D,D点处单元体的应力状态如图8所示。

其中

=173.6MPa

=0MPa

=-3.6MPa

求得z*大z*小的正应力

按照主应力的记号规定,单元体上的3个主应力分别为

连杆螺栓的材料为42CrMoE,属于塑性材料,宜采用第三强度理论校核

5、吊具强度检测

吊具经专业吊具制造商制造,并委托省安全科学研究院检测。按图3受力状态进行拉力试验,试验拉力为设计值的1.5倍。

6、操作程序

6.1 安装操作程序

(1)连杆及吊具按照图1所示(件号:1、2、3、4、5、6) 进行安装,并调整2个手扳葫芦,使连杆尽量处于竖直状态来满足其放入到机身内腔要求。

(2)将安装列的曲轴拐径置于安装列滑道对面的侧下方位置,以便留出连杆的安装空间,分别调整2个手扳葫芦,使连杆逐渐转为水平状态,同时吊车慢慢向机身滑道侧移动,使连杆逐渐深入机身滑道内,这个过程中2个手扳葫芦和吊车要相互配合,使连杆不与任何零件产生刮碰。

(3)当连杆深入到机身滑道内,达到工作状态时,盘转曲轴,使曲轴拐径与连杆大头瓦完全贴合(此过程需要通过手扳葫芦对连杆进行微量调整)。

(4)卸下连杆吊装装置。

(5)安装连杆盖、紧固连杆螺栓。

连杆安装操作过程结束。

6.2 拆卸操作程序

(1)卸下十字头销,将连杆与十字头脱开;

(2)卸下连杆盖;

(3)将连杆吊装装置安装于连杆上;

(4)盘转曲轴,使曲轴的拐径置于对面列的

侧下方位置;

(5)按照6.1操作程序逆顺序将连杆取出;

(6)卸下连杆吊装装置。

连杆拆卸过程结束。

7、结论

该装置z*终解决了大型往复nianxiangyuan

连杆安装(拆卸)过程中的吊装问题。投入使用以来,杜绝了由于人为因素产生的质量事故,提高安全性,保证产品安装质量;同时操作便捷简单,省时省力,降低工作强度,提高生产效率,解决了大型往复nianxiangyuan

连杆安装问题,受到操作者的普遍认可。

参考文献

[1] 刘鸿文.材料力学[M].北京:高等教育出版社,2004:118-248.

网友评论

条评论

最新评论