【乐虎集团的官方网站

】转子部件脱落可以说是nianxiangyuan

等旋转设备中最为凶险的一类故障,尤其是对于一些超高转速的nianxiangyuan

,叶轮外缘的线速度会接近声速,在这种情况下,脱落的部件会带有强大的动能,甚至足以击穿机壳。对于转速不那么高的机组,转子部件脱落也会使转子振幅产生突然变化,影响机组的正常运行,严重的可能会触发联锁停车甚至引发事故,而且脱落部件可能会在惯性力的作用下飞出,发生二次事故。

转子部件脱落常见部位

理论上转子上的部件都有脱落的可能,实际现场比较常见的掉落部位包括nianxiangyuan

叶轮、汽轮机和烟机的叶片、拉筋、围带、轮齿、联轴器部件等。

转子部件脱落原因

导致转子部件脱落的原因很多,比如安装检修后管道吹扫的不彻底,管道、机壳内部的焊渣、杂物在运行时被高压气体吹出来撞击叶轮叶片造成破坏;再比如装配时的一些部件预紧力不足,在长期振动下产生松动脱落;或者由于设计强度不足、局部材料缺陷等原因导致的失效断裂等等。

是强度不足还是材料缺陷,亦或者是外力损伤,我们可以借助断口分析工具来确定。断口分析是金属构件进行失效分析的重要手段,是研究金属断裂面的科学。金属破断后会形成断口。断口总是发生在金属组织中最薄弱的地方,通过断口的形态分析去研究一些断裂的基本问题:如断裂起因、断裂性质、断裂方式、断裂机制、断裂韧性、断裂过程的应力状态以及裂纹扩展速率等。

如果要求深入地研究材料的冶金因素和环境因素对断裂过程的影响,通常还要进行断口表面的微区成分分析、主体分析、结晶学分析和断口的应力与应变分析等。

对断口进行宏观观察的仪器主要是放大镜(约10倍)和体视显微镜(从5~50倍)等。在很多情况下,利用宏观观察就可以判定断裂的性质、起始位置和裂纹扩展路径。但如果要对断裂起点附近进行细致研究,分析断裂原因和断裂机制,还必须进行微观观察。

断口的微观观察经历了光学显微镜(观察断口的实用倍数是在50~500倍间)、透射电子显微镜(观察断口的实用倍数是在1000~40000倍间)和扫描电子显微镜(观察断口的实用倍数是在20~10000倍间)三个阶段。

转子部件脱落特征

既然转子部件脱落特征危害如此之大,我们怎么才能做到快速准确的诊断呢?

由于转子部件脱落本质是转子平衡状态的改变,所以它具备不平衡故障的一些基本特征,同时也有一些自身特点,具体如下:

转子部件脱落特征

既然转子部件脱落特征危害如此之大,我们怎么才能做到快速准确的诊断呢?

由于转子部件脱落本质是转子平衡状态的改变,所以它具备不平衡故障的一些基本特征,同时也有一些自身特点,具体如下:

1.振动的工频值会在瞬间突然变化

2. 时域波形可见幅值突然变化或有冲击信号(不常见)

有时叶片脱落时刻的信号刚好被采集存储下来,则可以在时域波形上看到幅值的变化以及冲击信号,但由于脱落瞬间很短暂,以及监测系统通常并不是连续采集和存储的,所以不易见到。

1.振动的工频值会在瞬间突然变化

2. 时域波形可见幅值突然变化或有冲击信号(不常见)

有时叶片脱落时刻的信号刚好被采集存储下来,则可以在时域波形上看到幅值的变化以及冲击信号,但由于脱落瞬间很短暂,以及监测系统通常并不是连续采集和存储的,所以不易见到。

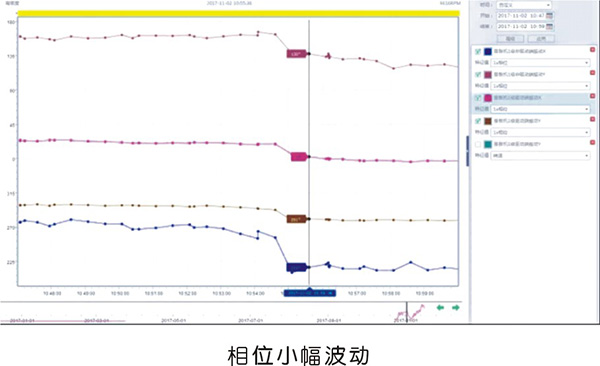

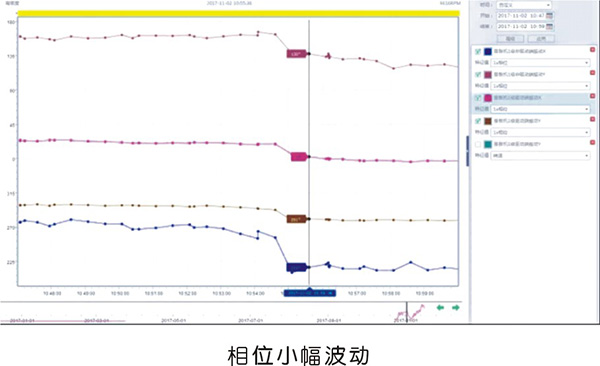

3. 工频振动的相位也可能会发生突变

请注意,这里面第一条说的是“突然变化”并不是突然升高;第二条工频振动的相位也“可能”会发生突变。

3. 工频振动的相位也可能会发生突变

请注意,这里面第一条说的是“突然变化”并不是突然升高;第二条工频振动的相位也“可能”会发生突变。

4.突变后振值相位多趋于稳定

如果你所管理的设备在发生断振动突变后振值和相位比较稳定,又没有其他的复杂频率成分,你要暗自庆幸一下,这说明设备目前只是发生了单次的部件脱落,并没有引发连锁反应。我们知道,流程工业的nianxiangyuan

、汽轮机为了效率和性能多会采用多级设计形式,气体在设备中逐级通过。如果部件脱落发生在末级,脱落部分可能会随着气流进入管道,最终卡在滤网或者管道中的某个部位;如果脱落部位发生在前面几级,情况就比较糟糕了,脱落的部分有可能随着气流进入到下一级,此时脱落部件与下一级叶片的相对速度是非常大的,发生碰撞会打伤更多的叶片,这些碎片再进入下一级,后果不堪设想,甚至会引发重大安全事故。

4.突变后振值相位多趋于稳定

如果你所管理的设备在发生断振动突变后振值和相位比较稳定,又没有其他的复杂频率成分,你要暗自庆幸一下,这说明设备目前只是发生了单次的部件脱落,并没有引发连锁反应。我们知道,流程工业的nianxiangyuan

、汽轮机为了效率和性能多会采用多级设计形式,气体在设备中逐级通过。如果部件脱落发生在末级,脱落部分可能会随着气流进入管道,最终卡在滤网或者管道中的某个部位;如果脱落部位发生在前面几级,情况就比较糟糕了,脱落的部分有可能随着气流进入到下一级,此时脱落部件与下一级叶片的相对速度是非常大的,发生碰撞会打伤更多的叶片,这些碎片再进入下一级,后果不堪设想,甚至会引发重大安全事故。

5.变化后的振动特征频率多以工频为主

转子部件脱落故障本质与转子不平衡机理相同,所以时域波形像正弦曲线,频率成分以工频为主,这里就不再赘述了。

5.变化后的振动特征频率多以工频为主

转子部件脱落故障本质与转子不平衡机理相同,所以时域波形像正弦曲线,频率成分以工频为主,这里就不再赘述了。

6.轴心轨迹一般是涡动范围比较大的椭圆或者接近正圆

由于转子部件脱落多数情况会破坏原始的平衡状态,使设备产生较大的不平衡量,所以轴心轨迹涡动范围一般会比较大,如果没有其他复合故障,轨迹形态多以椭圆为主。

6.轴心轨迹一般是涡动范围比较大的椭圆或者接近正圆

由于转子部件脱落多数情况会破坏原始的平衡状态,使设备产生较大的不平衡量,所以轴心轨迹涡动范围一般会比较大,如果没有其他复合故障,轨迹形态多以椭圆为主。

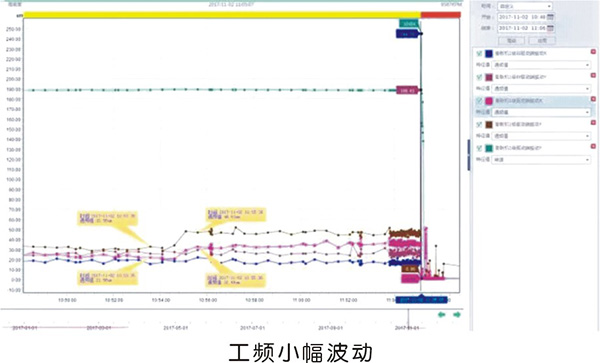

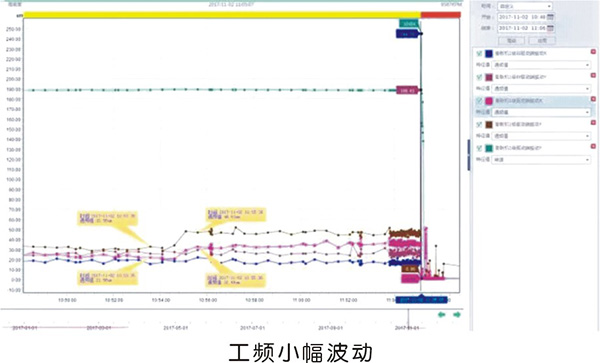

7. 少部分原发性的部件脱落故障在脱落之前可能会有小幅的工频和相位波动

如果设备不是受到异物撞击产生的部件脱落,我们有可能有机会在部件完全从转子上脱离之前发现一些征兆。因为一般来说,脱落也是有过程的,失效断裂也是从裂纹逐渐变大发展形成的。

7. 少部分原发性的部件脱落故障在脱落之前可能会有小幅的工频和相位波动

如果设备不是受到异物撞击产生的部件脱落,我们有可能有机会在部件完全从转子上脱离之前发现一些征兆。因为一般来说,脱落也是有过程的,失效断裂也是从裂纹逐渐变大发展形成的。

案例:某化工厂合成气nianxiangyuan

断叶片故障

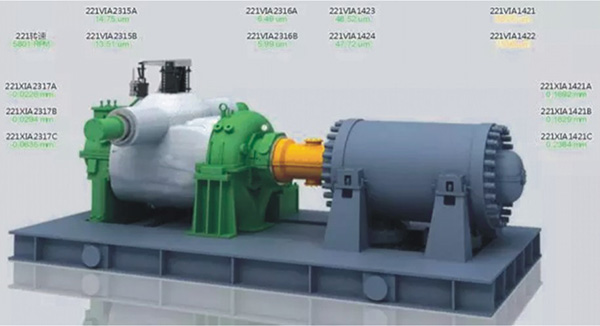

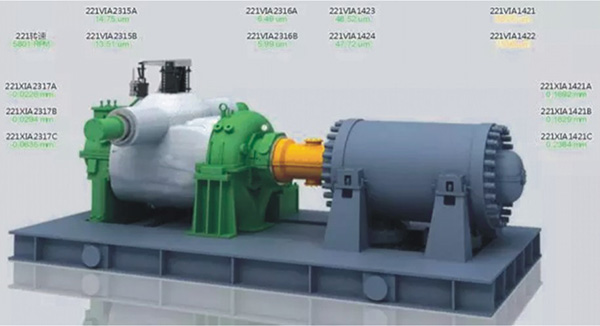

某厂新装合成气机组由汽轮机驱动,工作机为离心nianxiangyuan

,共有7级叶轮分为2段,其中联端为循环段,2级叶轮;非联端为合成段,5级叶轮。nianxiangyuan

振动报警值为63.5μm,联锁停机值为88.9μm,联锁停机为“二取二”。机组总貌图如右图所示:

案例:某化工厂合成气nianxiangyuan

断叶片故障

某厂新装合成气机组由汽轮机驱动,工作机为离心nianxiangyuan

,共有7级叶轮分为2段,其中联端为循环段,2级叶轮;非联端为合成段,5级叶轮。nianxiangyuan

振动报警值为63.5μm,联锁停机值为88.9μm,联锁停机为“二取二”。机组总貌图如右图所示:

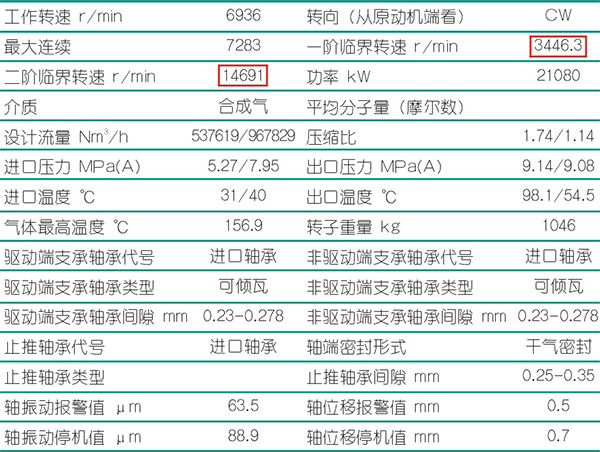

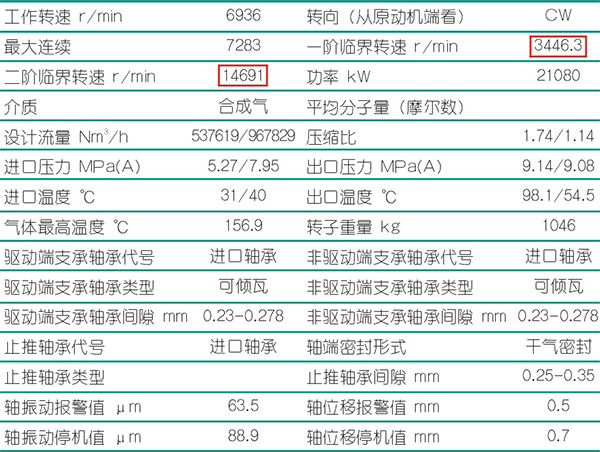

机组相关参数如下:

机组相关参数如下:

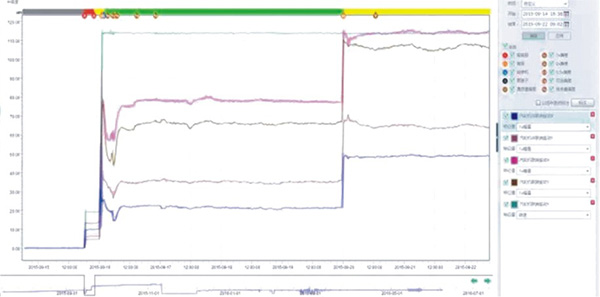

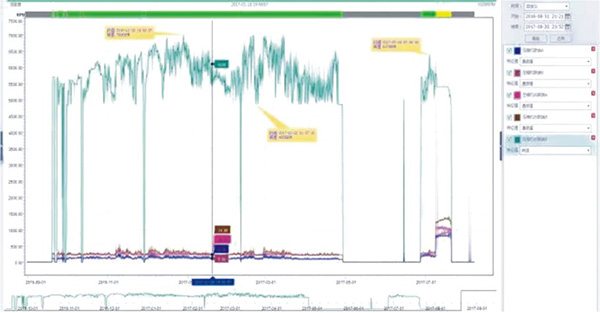

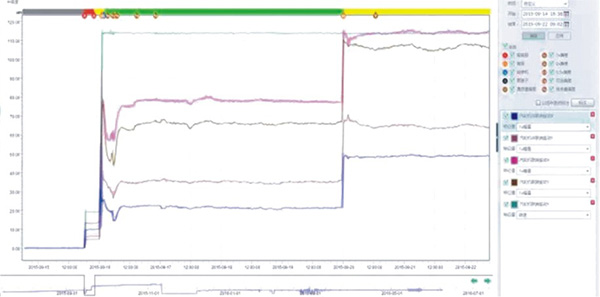

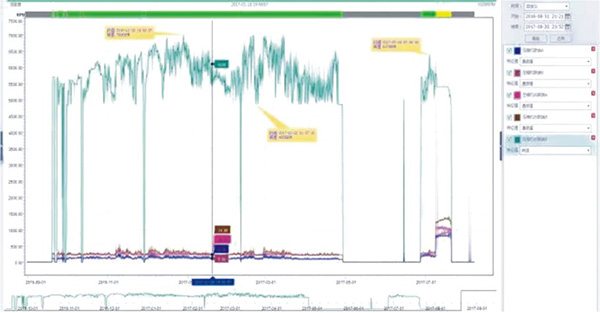

2017年7月8日晚21:53分,该合成气机组nianxiangyuan

四个通道同时出现了振值大幅上涨的现象,从稳定运行时的25μm左右突跳至80μm左右,变化时间约为3秒钟。同一时刻,汽轮机侧的振值无明显变化。查看相关工艺量参数,通过查看相关数据,确认该时间段内工艺方面未做大幅调整,机组干气密封各监测数据也无异常;查看nianxiangyuan

四个通道的GAP电压趋势,可排除仪表方面的原因。

nianxiangyuan

4个通道振值出现突变前后主要是1X幅值的大幅改变,特别是nianxiangyuan

非联端(合成段)通道1X幅值从12μm变化至70μm左右。而其它频率分量幅值变化不大;查看1X相位趋势,振值突变前后1X相位最大也有约30°左右的改变;波形图内呈现正弦波,且重复性较好,初相位点较为稳定,波峰与波谷值相近;频谱图内以1X为主,2X,3X及低频分量幅值较低;轴心轨迹呈现椭圆形,各点圆滑过渡,重复性较好,涡动方向为同步正进动。

机组于7月21日停机,在停机降速过程中,nianxiangyuan

四个通道振值随转速变化关系十分明显,完全符合转子部件脱落后不平衡故障的振动特征。在对机组进行拆解后,发现在合成段第5级叶轮的轮盘处有大约70*40*5mm左右的脱落,同时在此叶轮上还发现长度约70mm长的裂纹。

2017年7月8日晚21:53分,该合成气机组nianxiangyuan

四个通道同时出现了振值大幅上涨的现象,从稳定运行时的25μm左右突跳至80μm左右,变化时间约为3秒钟。同一时刻,汽轮机侧的振值无明显变化。查看相关工艺量参数,通过查看相关数据,确认该时间段内工艺方面未做大幅调整,机组干气密封各监测数据也无异常;查看nianxiangyuan

四个通道的GAP电压趋势,可排除仪表方面的原因。

nianxiangyuan

4个通道振值出现突变前后主要是1X幅值的大幅改变,特别是nianxiangyuan

非联端(合成段)通道1X幅值从12μm变化至70μm左右。而其它频率分量幅值变化不大;查看1X相位趋势,振值突变前后1X相位最大也有约30°左右的改变;波形图内呈现正弦波,且重复性较好,初相位点较为稳定,波峰与波谷值相近;频谱图内以1X为主,2X,3X及低频分量幅值较低;轴心轨迹呈现椭圆形,各点圆滑过渡,重复性较好,涡动方向为同步正进动。

机组于7月21日停机,在停机降速过程中,nianxiangyuan

四个通道振值随转速变化关系十分明显,完全符合转子部件脱落后不平衡故障的振动特征。在对机组进行拆解后,发现在合成段第5级叶轮的轮盘处有大约70*40*5mm左右的脱落,同时在此叶轮上还发现长度约70mm长的裂纹。

这起断叶片故障很蹊跷,如果是管道内异物撞击,损伤的大概率应该是首级叶轮,而发生断裂的却是第5级叶轮,断口也没有发现明显的材料缺陷,更像是疲劳损伤。为什么会在这个位置产生疲劳?

SIEMES ENERGY SECTOR的工程师 Sven Konig 和 NicoPetry 发表的一篇论文给了笔者启发,文中提到两起案例的叶轮的失效形式和这起很像。

论文中的第一个案例是一台运行了6年的nianxiangyuan

第五级叶轮叶片断裂。

这起断叶片故障很蹊跷,如果是管道内异物撞击,损伤的大概率应该是首级叶轮,而发生断裂的却是第5级叶轮,断口也没有发现明显的材料缺陷,更像是疲劳损伤。为什么会在这个位置产生疲劳?

SIEMES ENERGY SECTOR的工程师 Sven Konig 和 NicoPetry 发表的一篇论文给了笔者启发,文中提到两起案例的叶轮的失效形式和这起很像。

论文中的第一个案例是一台运行了6年的nianxiangyuan

第五级叶轮叶片断裂。

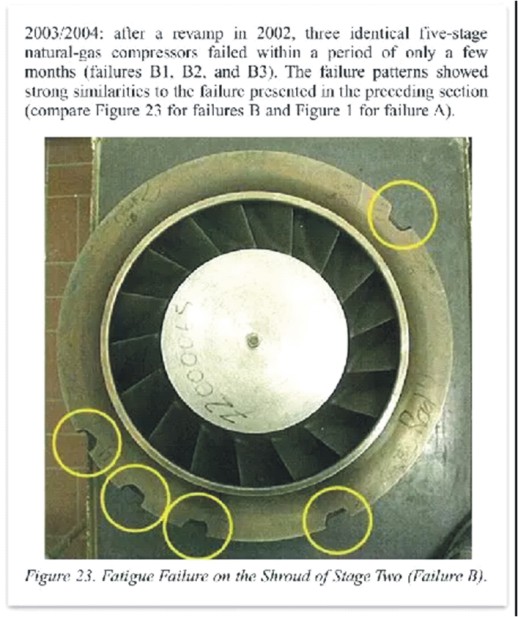

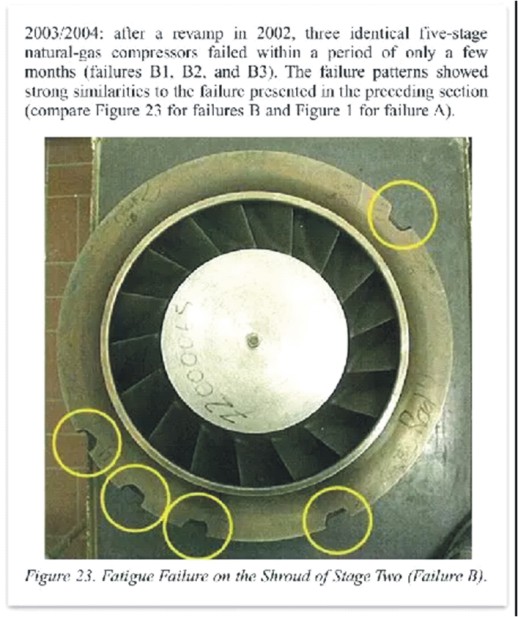

论文中的第二个案例是三台相同的天然气nianxiangyuan

在改造后运行几个月就出现了叶片断裂,形式和第一个案例非常相似。

论文中的第二个案例是三台相同的天然气nianxiangyuan

在改造后运行几个月就出现了叶片断裂,形式和第一个案例非常相似。

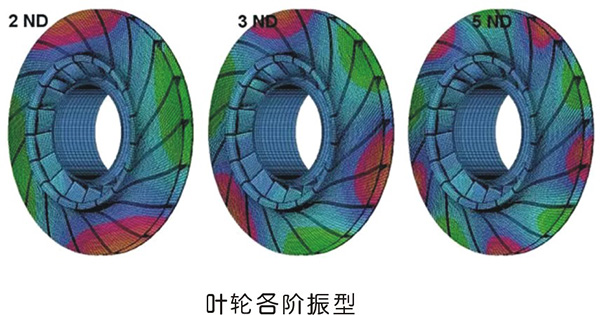

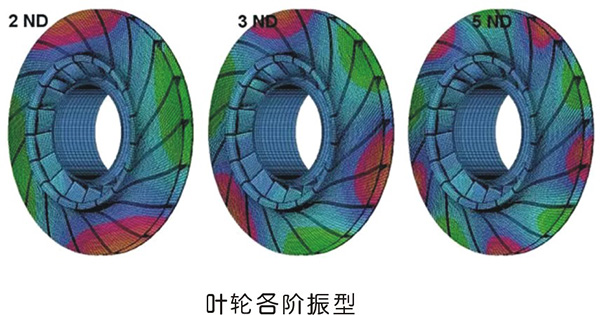

文中作者通过有限元计算,认为这种失效形式是特定频率激发叶轮的某阶固有频率共振有关,共振时高频交变应力导致叶轮局部产生疲劳断裂,断裂形状和振型一致。

文中作者通过有限元计算,认为这种失效形式是特定频率激发叶轮的某阶固有频率共振有关,共振时高频交变应力导致叶轮局部产生疲劳断裂,断裂形状和振型一致。

回到本文案例,由于现场工艺流程原因,机组长期在非设计工况运转,经常达不到工作转速6936,笔者推测在这种非设计运行工况下,激发了叶轮的某阶固有频率,最终导致了叶片的疲劳断裂。

回到本文案例,由于现场工艺流程原因,机组长期在非设计工况运转,经常达不到工作转速6936,笔者推测在这种非设计运行工况下,激发了叶轮的某阶固有频率,最终导致了叶片的疲劳断裂。

比较遗憾的是没能拿到准确的叶轮原始设计数据,无法建立准确的模型,进行模态分析,所以推测最终没有得到验证,仅供参考。希望能给大家在分析故障原因时多提供一条思路。

比较遗憾的是没能拿到准确的叶轮原始设计数据,无法建立准确的模型,进行模态分析,所以推测最终没有得到验证,仅供参考。希望能给大家在分析故障原因时多提供一条思路。

来源:宫云庆

转子部件脱落常见部位

理论上转子上的部件都有脱落的可能,实际现场比较常见的掉落部位包括nianxiangyuan

叶轮、汽轮机和烟机的叶片、拉筋、围带、轮齿、联轴器部件等。

转子部件脱落原因

导致转子部件脱落的原因很多,比如安装检修后管道吹扫的不彻底,管道、机壳内部的焊渣、杂物在运行时被高压气体吹出来撞击叶轮叶片造成破坏;再比如装配时的一些部件预紧力不足,在长期振动下产生松动脱落;或者由于设计强度不足、局部材料缺陷等原因导致的失效断裂等等。

是强度不足还是材料缺陷,亦或者是外力损伤,我们可以借助断口分析工具来确定。断口分析是金属构件进行失效分析的重要手段,是研究金属断裂面的科学。金属破断后会形成断口。断口总是发生在金属组织中最薄弱的地方,通过断口的形态分析去研究一些断裂的基本问题:如断裂起因、断裂性质、断裂方式、断裂机制、断裂韧性、断裂过程的应力状态以及裂纹扩展速率等。

如果要求深入地研究材料的冶金因素和环境因素对断裂过程的影响,通常还要进行断口表面的微区成分分析、主体分析、结晶学分析和断口的应力与应变分析等。

对断口进行宏观观察的仪器主要是放大镜(约10倍)和体视显微镜(从5~50倍)等。在很多情况下,利用宏观观察就可以判定断裂的性质、起始位置和裂纹扩展路径。但如果要对断裂起点附近进行细致研究,分析断裂原因和断裂机制,还必须进行微观观察。

断口的微观观察经历了光学显微镜(观察断口的实用倍数是在50~500倍间)、透射电子显微镜(观察断口的实用倍数是在1000~40000倍间)和扫描电子显微镜(观察断口的实用倍数是在20~10000倍间)三个阶段。

转子部件脱落特征

既然转子部件脱落特征危害如此之大,我们怎么才能做到快速准确的诊断呢?

由于转子部件脱落本质是转子平衡状态的改变,所以它具备不平衡故障的一些基本特征,同时也有一些自身特点,具体如下:

1.振动的工频值会在瞬间突然变化

2. 时域波形可见幅值突然变化或有冲击信号(不常见)

有时叶片脱落时刻的信号刚好被采集存储下来,则可以在时域波形上看到幅值的变化以及冲击信号,但由于脱落瞬间很短暂,以及监测系统通常并不是连续采集和存储的,所以不易见到。

3. 工频振动的相位也可能会发生突变

请注意,这里面第一条说的是“突然变化”并不是突然升高;第二条工频振动的相位也“可能”会发生突变。

4.突变后振值相位多趋于稳定

如果你所管理的设备在发生断振动突变后振值和相位比较稳定,又没有其他的复杂频率成分,你要暗自庆幸一下,这说明设备目前只是发生了单次的部件脱落,并没有引发连锁反应。我们知道,流程工业的nianxiangyuan

、汽轮机为了效率和性能多会采用多级设计形式,气体在设备中逐级通过。如果部件脱落发生在末级,脱落部分可能会随着气流进入管道,最终卡在滤网或者管道中的某个部位;如果脱落部位发生在前面几级,情况就比较糟糕了,脱落的部分有可能随着气流进入到下一级,此时脱落部件与下一级叶片的相对速度是非常大的,发生碰撞会打伤更多的叶片,这些碎片再进入下一级,后果不堪设想,甚至会引发重大安全事故。

5.变化后的振动特征频率多以工频为主

转子部件脱落故障本质与转子不平衡机理相同,所以时域波形像正弦曲线,频率成分以工频为主,这里就不再赘述了。

6.轴心轨迹一般是涡动范围比较大的椭圆或者接近正圆

由于转子部件脱落多数情况会破坏原始的平衡状态,使设备产生较大的不平衡量,所以轴心轨迹涡动范围一般会比较大,如果没有其他复合故障,轨迹形态多以椭圆为主。

7. 少部分原发性的部件脱落故障在脱落之前可能会有小幅的工频和相位波动

如果设备不是受到异物撞击产生的部件脱落,我们有可能有机会在部件完全从转子上脱离之前发现一些征兆。因为一般来说,脱落也是有过程的,失效断裂也是从裂纹逐渐变大发展形成的。

案例:某化工厂合成气nianxiangyuan

断叶片故障

某厂新装合成气机组由汽轮机驱动,工作机为离心nianxiangyuan

,共有7级叶轮分为2段,其中联端为循环段,2级叶轮;非联端为合成段,5级叶轮。nianxiangyuan

振动报警值为63.5μm,联锁停机值为88.9μm,联锁停机为“二取二”。机组总貌图如右图所示:

机组相关参数如下:

2017年7月8日晚21:53分,该合成气机组nianxiangyuan

四个通道同时出现了振值大幅上涨的现象,从稳定运行时的25μm左右突跳至80μm左右,变化时间约为3秒钟。同一时刻,汽轮机侧的振值无明显变化。查看相关工艺量参数,通过查看相关数据,确认该时间段内工艺方面未做大幅调整,机组干气密封各监测数据也无异常;查看nianxiangyuan

四个通道的GAP电压趋势,可排除仪表方面的原因。

nianxiangyuan

4个通道振值出现突变前后主要是1X幅值的大幅改变,特别是nianxiangyuan

非联端(合成段)通道1X幅值从12μm变化至70μm左右。而其它频率分量幅值变化不大;查看1X相位趋势,振值突变前后1X相位最大也有约30°左右的改变;波形图内呈现正弦波,且重复性较好,初相位点较为稳定,波峰与波谷值相近;频谱图内以1X为主,2X,3X及低频分量幅值较低;轴心轨迹呈现椭圆形,各点圆滑过渡,重复性较好,涡动方向为同步正进动。

机组于7月21日停机,在停机降速过程中,nianxiangyuan

四个通道振值随转速变化关系十分明显,完全符合转子部件脱落后不平衡故障的振动特征。在对机组进行拆解后,发现在合成段第5级叶轮的轮盘处有大约70*40*5mm左右的脱落,同时在此叶轮上还发现长度约70mm长的裂纹。

这起断叶片故障很蹊跷,如果是管道内异物撞击,损伤的大概率应该是首级叶轮,而发生断裂的却是第5级叶轮,断口也没有发现明显的材料缺陷,更像是疲劳损伤。为什么会在这个位置产生疲劳?

SIEMES ENERGY SECTOR的工程师 Sven Konig 和 NicoPetry 发表的一篇论文给了笔者启发,文中提到两起案例的叶轮的失效形式和这起很像。

论文中的第一个案例是一台运行了6年的nianxiangyuan

第五级叶轮叶片断裂。

论文中的第二个案例是三台相同的天然气nianxiangyuan

在改造后运行几个月就出现了叶片断裂,形式和第一个案例非常相似。

文中作者通过有限元计算,认为这种失效形式是特定频率激发叶轮的某阶固有频率共振有关,共振时高频交变应力导致叶轮局部产生疲劳断裂,断裂形状和振型一致。

回到本文案例,由于现场工艺流程原因,机组长期在非设计工况运转,经常达不到工作转速6936,笔者推测在这种非设计运行工况下,激发了叶轮的某阶固有频率,最终导致了叶片的疲劳断裂。

比较遗憾的是没能拿到准确的叶轮原始设计数据,无法建立准确的模型,进行模态分析,所以推测最终没有得到验证,仅供参考。希望能给大家在分析故障原因时多提供一条思路。

来源:宫云庆

网友评论

条评论

最新评论