【乐虎集团的官方网站

】一、高效除去压缩空气中水的意义与价值

压缩空气是工业领域一种重要的动力源,可用于驱动各种气动机械和风动工具,也可用于其他生产工艺,它具有很多便于应用的良好性能与特点,如:可压缩性、清晰透明、输送方便、不凝结、没有特殊的有害性,没有起火危险,在地面上到处皆有,取之不尽。但压缩空气中一般都含有大量有害物质(如:杂质,包含固体微粒、水、油、化学杂质、气溶胶等),若不经处理将使压缩空气变的毫无价值,甚至对生产过程及产品质量带来不可估量的损害。其中,水是压缩空气所含杂质中危害最大的污染物,会对气动设备与装置带来损害,如:电磁阀线圈生锈、气缸回转执行元件寿命下降、减压阀功能下降、气动仪表与测量元件运作不良和计量不准、气动喷雾影响喷涂表面质量等;水在管道内聚结,不仅锈蚀管道内壁,使管壁变薄,力学强度下降,而且使空气在管道和附件内的流通截面变小,冰冻季节使管道破裂造成气源系统瘫痪。所以,高效除水在压缩空气应用领域具有相当重要的意义与价值。

二、压缩空气中水的来源

压缩空气中所含水分的主要来源是随同空气一起被空压机吸入的水蒸气。有时也会由于系统中的其它设备如中间冷却器和后冷却器的不严密而使水分进入输气管道,还会由于下雨时,空压机的吸气过滤装置没有挡雨而将雨水带进空压机。压缩空气中所含水量与环境空气含湿量与温度及相对湿度的关系很大,对大气,此参数还与气候条件和季节有关。

空气在空压机中受到压缩时,温度会升高,在压缩过程中单位容积空气的含湿量将随压力升高而成正比的增加。与此同时,由于温度升高使其相对温度明显下降。例如,当系统压力为0.7MPa,吸进的空气的相对湿度为80%的情况下,从空压机输出的压缩空气在温度未得到冷却时相对湿度只有6~8%,当空气在输出管道内流动时,由于与环境介质的热交换而变冷,相对湿度便逐渐增加,在达到饱和(即相对湿度达到100%)时即有液态水从压缩空气中凝结出来。因此,在未经处理前,实际传输过程中的压缩空气不仅含有大量液态水,而且因含湿量是饱和的,只有温度持续下降,总是不断有液态水凝结出来。

同时,压缩空气保持水蒸气的能力会随着温度下降和压力提高而降低。当温度下降和压力提高时,空气的相对湿度增加,当达到饱和状态(即相对湿度达到100%)之后,多余的水蒸气会因冷凝而出现液态水(凝结水)。

基于以上所述,压缩空气中的水是必须去除的,且除去压缩空气中的水有重大的意义与价值,所以,除水就是压缩空气应用领域中必须做的工作。

冷冻式干燥机(简称冷干机)是我们应用最广泛的压缩空气除水设备。冷冻式干燥机(简称冷干机)采用冷冻除水的原理即利用了压力保持恒定而温度下降时湿空气中含湿量跟着下降的原理,对压缩空气进行干燥的。具体原理是利用制冷技术,使进入干燥机含湿量饱和的压缩空气温度骤然降低,迫使其中大部分水蒸气(及部分油蒸气)冷凝成液态水(油),并与空气分离后(水被排出机外)再将压缩空气回温至较高温度(接近环境温度)以降低其相对湿度,从而在冷干机排气口获得露点和相对湿度都较低的干燥压缩空气,后再输送至下游用气设备。

在冷干机里,蒸发器中冷媒的蒸发温度是低温中心,该温度通过间壁传热将冷量传递给压缩空气,使其冷凝结露。由于在蒸发器里,压缩空气始终是饱和的,在流通过程中便会不断析出凝结水,其露点也随之下降——极限是水的冰点。正是由于受冰点的限制,在冷干机制冷系统的蒸发温度不能像冰箱那样设备得太低,也就限制了压缩空气露点的进一步下降,因此经冷干机处理的压缩空气干燥度(含水量)是有限的。所以,无论压缩空气具有多大的压力,其工作压力下的露点(简称压力露点)都在零度以上,普遍以2~10℃作为其净化效率的标志。当然,如果能突破冰点极限将大大提高冷干机的净化能力,露点可以低于2℃。

在压缩空气传输过程中,只要环境温度不低于压力露点,而使用环境温度不低于其所对应的大气压露点(-17℃~-23℃),则无论传输过程或使用过程就都不会有凝结水从管道或气动设备中再次析出。通常在冷干机设计了二次回温装置,那么传输中压缩空气的实际温度远高于露点(即不饱和的),管内空气相对湿度远低于导致金属内壁生锈的湿度条件(<14%)。

但目前投放到市场和所保有的冷干机的露点大部分未达到标志要求即除水效果不好(据不完全统计,冷干机每年产量达数十万台,且目前市场上有保有量在百万台之多。),又是为什么呢?

四、影响除水效果的部分因素

因素1:空压机与冷干机不匹配。因为,压缩空气来源于空压机,如果空压机输送过来的压缩空气含水量高于冷干机的处理能力,则必须导致除水效果不佳。比如:压缩空气气量过大于冷干机的额定处理能力、进入冷干机的压缩空气温度过高或压力过低等。

因素2:冷干机的蒸发器设计缺陷,不具备良好的换热性能、蒸发温度设计不当、蒸发器材料传热性不好、蒸发器材料问题就容易引起蒸发器表面结露或结水,导致除水效果不佳。比如:材料导热性能不好、流量通道过小导致换热不充分、蒸发温度过低导致冰堵、蒸发温度过高导致露点升高、蒸发器排水器设计不当,造成凝结水积聚在蒸发器中等。

因素3:冷媒质量不好,不具备良好的热交换性能,导致除水效果不佳。比如:制冷剂的热力学性质(工作温度范围内没有合适的压力与压力比等)、特理性质(粘度、密度过大与导热系数过小等)、化学性质稳定(热稳定性不好)。

因素4:冷干机整机设计缺陷。由于对除水理论的缺失,无法掌握有效的除水技术,导致冷干机整机结构性设计不当,就算空压机与冷干机匹配最好、蒸发器设计最优、冷媒质量优良,也无法提升整机的除水性能。比如:在预冷器与蒸发器之间是否设计有气水分离器、是否有回温装置设计等。

五、与除水相关的部分理论公式或数学模型

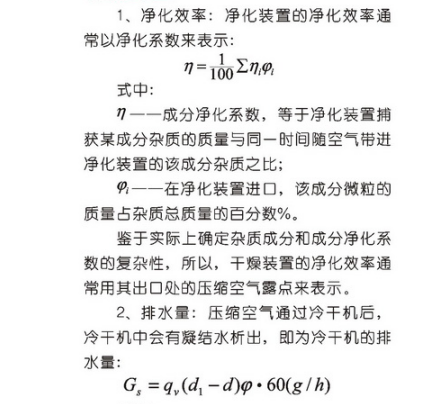

1、净化效率:净化装置的净化效率通常以净化系数来表示:

式中:

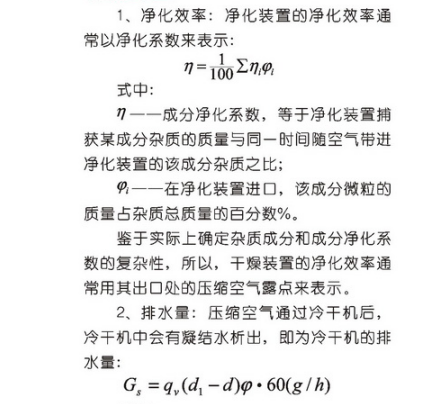

qv——冷干机的容积流量,Nm3/min;

d1——进入温度压缩空气容积含水量,g/m3;

d——压力露点下压缩空气的容积含水量,g/m3;

式中:

qv——冷干机的容积流量,Nm3/min;

d1——进入温度压缩空气容积含水量,g/m3;

d——压力露点下压缩空气的容积含水量,g/m3;

六、总结

要设计一款高效除水型冷干机一定不是“标准型”的,而是基于使用环境而变的“动态型”,是基于实际使用工况的“定制型”,是基于为客户创造价值(不一样的客户,使用环境不同,应用需求不同等)的“定制型”,所以一定要对涉及冷干机的相关理论原理进行深入的学习、研究与灵活的应用,才能设计出高效除水型冷干机。

注:本文参考《压缩空气净化原理及设备》,李申著、浙江大学出版社出版

六、总结

要设计一款高效除水型冷干机一定不是“标准型”的,而是基于使用环境而变的“动态型”,是基于实际使用工况的“定制型”,是基于为客户创造价值(不一样的客户,使用环境不同,应用需求不同等)的“定制型”,所以一定要对涉及冷干机的相关理论原理进行深入的学习、研究与灵活的应用,才能设计出高效除水型冷干机。

注:本文参考《压缩空气净化原理及设备》,李申著、浙江大学出版社出版

来源:本站原创

压缩空气是工业领域一种重要的动力源,可用于驱动各种气动机械和风动工具,也可用于其他生产工艺,它具有很多便于应用的良好性能与特点,如:可压缩性、清晰透明、输送方便、不凝结、没有特殊的有害性,没有起火危险,在地面上到处皆有,取之不尽。但压缩空气中一般都含有大量有害物质(如:杂质,包含固体微粒、水、油、化学杂质、气溶胶等),若不经处理将使压缩空气变的毫无价值,甚至对生产过程及产品质量带来不可估量的损害。其中,水是压缩空气所含杂质中危害最大的污染物,会对气动设备与装置带来损害,如:电磁阀线圈生锈、气缸回转执行元件寿命下降、减压阀功能下降、气动仪表与测量元件运作不良和计量不准、气动喷雾影响喷涂表面质量等;水在管道内聚结,不仅锈蚀管道内壁,使管壁变薄,力学强度下降,而且使空气在管道和附件内的流通截面变小,冰冻季节使管道破裂造成气源系统瘫痪。所以,高效除水在压缩空气应用领域具有相当重要的意义与价值。

二、压缩空气中水的来源

压缩空气中所含水分的主要来源是随同空气一起被空压机吸入的水蒸气。有时也会由于系统中的其它设备如中间冷却器和后冷却器的不严密而使水分进入输气管道,还会由于下雨时,空压机的吸气过滤装置没有挡雨而将雨水带进空压机。压缩空气中所含水量与环境空气含湿量与温度及相对湿度的关系很大,对大气,此参数还与气候条件和季节有关。

空气在空压机中受到压缩时,温度会升高,在压缩过程中单位容积空气的含湿量将随压力升高而成正比的增加。与此同时,由于温度升高使其相对温度明显下降。例如,当系统压力为0.7MPa,吸进的空气的相对湿度为80%的情况下,从空压机输出的压缩空气在温度未得到冷却时相对湿度只有6~8%,当空气在输出管道内流动时,由于与环境介质的热交换而变冷,相对湿度便逐渐增加,在达到饱和(即相对湿度达到100%)时即有液态水从压缩空气中凝结出来。因此,在未经处理前,实际传输过程中的压缩空气不仅含有大量液态水,而且因含湿量是饱和的,只有温度持续下降,总是不断有液态水凝结出来。

同时,压缩空气保持水蒸气的能力会随着温度下降和压力提高而降低。当温度下降和压力提高时,空气的相对湿度增加,当达到饱和状态(即相对湿度达到100%)之后,多余的水蒸气会因冷凝而出现液态水(凝结水)。

基于以上所述,压缩空气中的水是必须去除的,且除去压缩空气中的水有重大的意义与价值,所以,除水就是压缩空气应用领域中必须做的工作。

冷冻式干燥机(简称冷干机)是我们应用最广泛的压缩空气除水设备。冷冻式干燥机(简称冷干机)采用冷冻除水的原理即利用了压力保持恒定而温度下降时湿空气中含湿量跟着下降的原理,对压缩空气进行干燥的。具体原理是利用制冷技术,使进入干燥机含湿量饱和的压缩空气温度骤然降低,迫使其中大部分水蒸气(及部分油蒸气)冷凝成液态水(油),并与空气分离后(水被排出机外)再将压缩空气回温至较高温度(接近环境温度)以降低其相对湿度,从而在冷干机排气口获得露点和相对湿度都较低的干燥压缩空气,后再输送至下游用气设备。

在冷干机里,蒸发器中冷媒的蒸发温度是低温中心,该温度通过间壁传热将冷量传递给压缩空气,使其冷凝结露。由于在蒸发器里,压缩空气始终是饱和的,在流通过程中便会不断析出凝结水,其露点也随之下降——极限是水的冰点。正是由于受冰点的限制,在冷干机制冷系统的蒸发温度不能像冰箱那样设备得太低,也就限制了压缩空气露点的进一步下降,因此经冷干机处理的压缩空气干燥度(含水量)是有限的。所以,无论压缩空气具有多大的压力,其工作压力下的露点(简称压力露点)都在零度以上,普遍以2~10℃作为其净化效率的标志。当然,如果能突破冰点极限将大大提高冷干机的净化能力,露点可以低于2℃。

在压缩空气传输过程中,只要环境温度不低于压力露点,而使用环境温度不低于其所对应的大气压露点(-17℃~-23℃),则无论传输过程或使用过程就都不会有凝结水从管道或气动设备中再次析出。通常在冷干机设计了二次回温装置,那么传输中压缩空气的实际温度远高于露点(即不饱和的),管内空气相对湿度远低于导致金属内壁生锈的湿度条件(<14%)。

但目前投放到市场和所保有的冷干机的露点大部分未达到标志要求即除水效果不好(据不完全统计,冷干机每年产量达数十万台,且目前市场上有保有量在百万台之多。),又是为什么呢?

四、影响除水效果的部分因素

因素1:空压机与冷干机不匹配。因为,压缩空气来源于空压机,如果空压机输送过来的压缩空气含水量高于冷干机的处理能力,则必须导致除水效果不佳。比如:压缩空气气量过大于冷干机的额定处理能力、进入冷干机的压缩空气温度过高或压力过低等。

因素2:冷干机的蒸发器设计缺陷,不具备良好的换热性能、蒸发温度设计不当、蒸发器材料传热性不好、蒸发器材料问题就容易引起蒸发器表面结露或结水,导致除水效果不佳。比如:材料导热性能不好、流量通道过小导致换热不充分、蒸发温度过低导致冰堵、蒸发温度过高导致露点升高、蒸发器排水器设计不当,造成凝结水积聚在蒸发器中等。

因素3:冷媒质量不好,不具备良好的热交换性能,导致除水效果不佳。比如:制冷剂的热力学性质(工作温度范围内没有合适的压力与压力比等)、特理性质(粘度、密度过大与导热系数过小等)、化学性质稳定(热稳定性不好)。

因素4:冷干机整机设计缺陷。由于对除水理论的缺失,无法掌握有效的除水技术,导致冷干机整机结构性设计不当,就算空压机与冷干机匹配最好、蒸发器设计最优、冷媒质量优良,也无法提升整机的除水性能。比如:在预冷器与蒸发器之间是否设计有气水分离器、是否有回温装置设计等。

五、与除水相关的部分理论公式或数学模型

1、净化效率:净化装置的净化效率通常以净化系数来表示:

式中:

qv——冷干机的容积流量,Nm3/min;

d1——进入温度压缩空气容积含水量,g/m3;

d——压力露点下压缩空气的容积含水量,g/m3;

六、总结

要设计一款高效除水型冷干机一定不是“标准型”的,而是基于使用环境而变的“动态型”,是基于实际使用工况的“定制型”,是基于为客户创造价值(不一样的客户,使用环境不同,应用需求不同等)的“定制型”,所以一定要对涉及冷干机的相关理论原理进行深入的学习、研究与灵活的应用,才能设计出高效除水型冷干机。

注:本文参考《压缩空气净化原理及设备》,李申著、浙江大学出版社出版

来源:本站原创

网友评论

条评论

最新评论