二、曲柄连杆机构的工作条件

曲柄连杆机构是内燃机重要部件,影响动力性和可靠性;零件数多,涉及面广。它的相对工作条件比较复杂,一般有以下几点:

1.热负荷高,燃气最高温度达2000~2500℃以上,活塞等300℃以上;

2.机械负荷大:a.燃气压力:高达5~9MPa,增压机15MPa;b.惯性力:一是往复惯性力,由活塞变速运动产生的;二是旋转惯性力,曲柄质量不平衡形成离心力;惯性力约为其本身运动质量的300~1000倍;c.侧向作用力,燃气压力与往复惯性力合力的分力;

3.高速:汽油机4000~6000rpm,柴油机2000~4000rpm,活塞平均速度Cm = 7.5-12.5m/s。

4.强烈磨损和腐蚀

a.磨损存在于各摩擦副间,作用力大,相对速度高,磨损严重,缸壁与活塞摩擦耗功约占摩擦耗功50%左右;b.腐蚀:燃气、SO2等主要腐蚀活塞顶、缸盖底平面及缸套内表面;冷却水:腐蚀缸套外表面;

三、曲柄连杆机构的组成

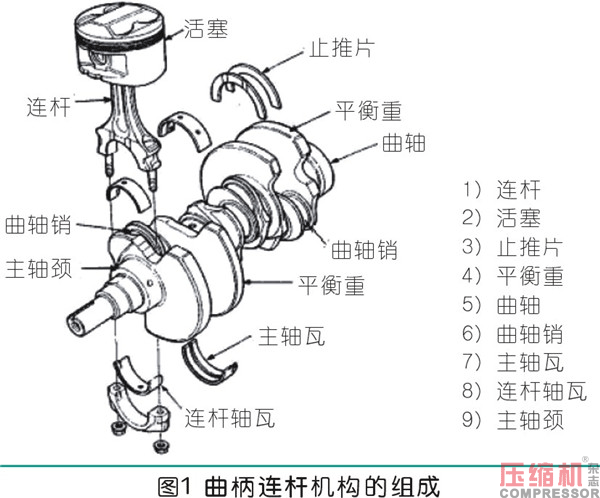

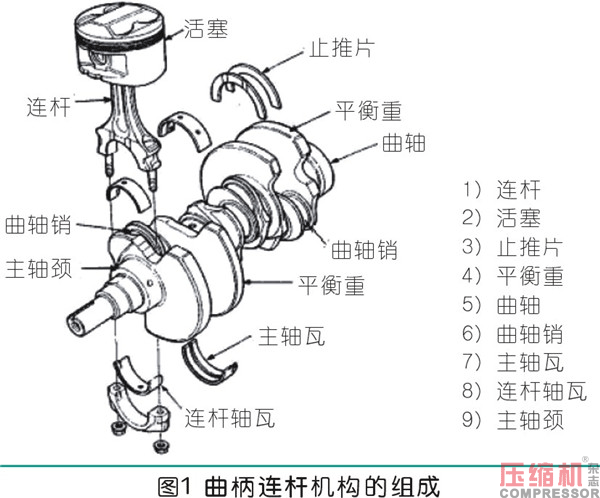

图1是曲柄连杆机构的基本组成,如果按照大类分就是曲柄飞轮组件和活塞连杆组件两部分。

二、曲柄连杆机构的工作条件

曲柄连杆机构是内燃机重要部件,影响动力性和可靠性;零件数多,涉及面广。它的相对工作条件比较复杂,一般有以下几点:

1.热负荷高,燃气最高温度达2000~2500℃以上,活塞等300℃以上;

2.机械负荷大:a.燃气压力:高达5~9MPa,增压机15MPa;b.惯性力:一是往复惯性力,由活塞变速运动产生的;二是旋转惯性力,曲柄质量不平衡形成离心力;惯性力约为其本身运动质量的300~1000倍;c.侧向作用力,燃气压力与往复惯性力合力的分力;

3.高速:汽油机4000~6000rpm,柴油机2000~4000rpm,活塞平均速度Cm = 7.5-12.5m/s。

4.强烈磨损和腐蚀

a.磨损存在于各摩擦副间,作用力大,相对速度高,磨损严重,缸壁与活塞摩擦耗功约占摩擦耗功50%左右;b.腐蚀:燃气、SO2等主要腐蚀活塞顶、缸盖底平面及缸套内表面;冷却水:腐蚀缸套外表面;

三、曲柄连杆机构的组成

图1是曲柄连杆机构的基本组成,如果按照大类分就是曲柄飞轮组件和活塞连杆组件两部分。

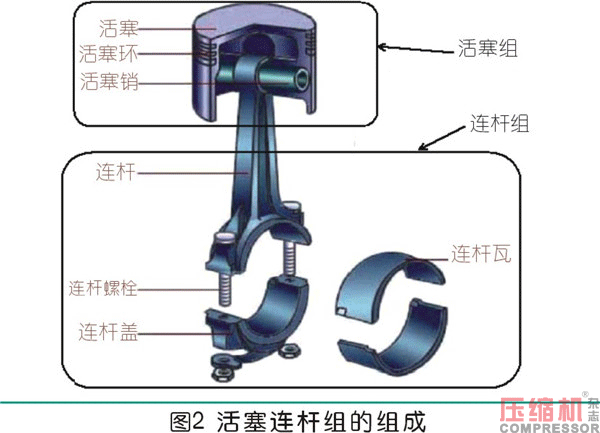

1.1活塞组的主要作用为:①组成可变的工作容积;②承受燃气压力并传至连杆;③散热。活塞组由活塞、活塞环、活塞销等零件组成。

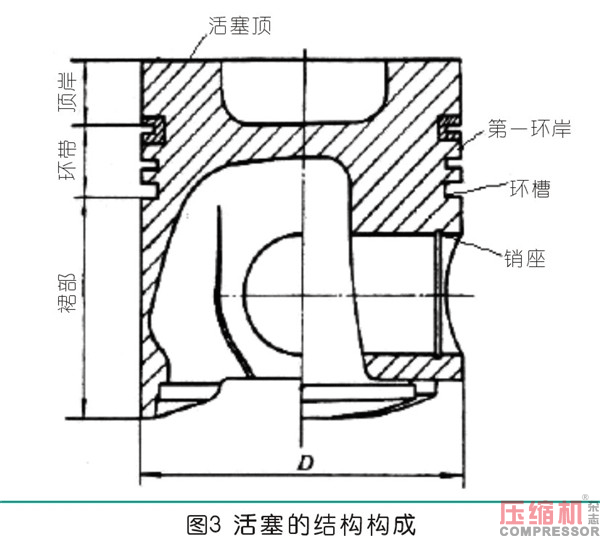

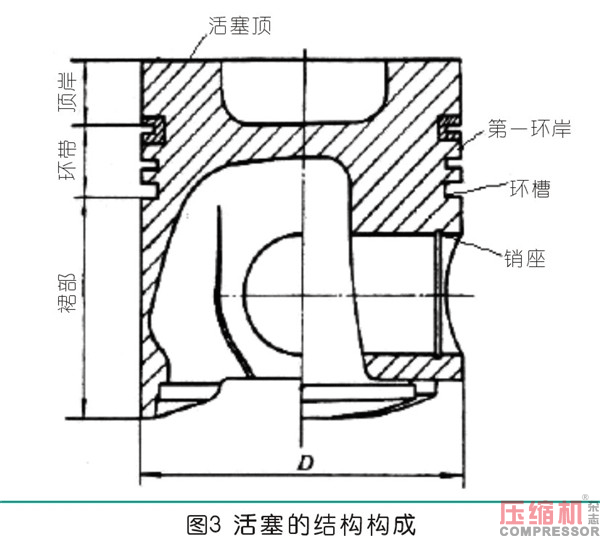

1.1.1活塞工作条件一般为高温、高压、高速、磨损强烈,所以要求活塞的制作材料高温强度好且密度小、膨胀系数小、耐磨、导热性好。一般为铸铁或铝合金,这点选材上和空压机也基本上一样。接下来我们看一下活塞的结构构成,如图3所示。

1.1活塞组的主要作用为:①组成可变的工作容积;②承受燃气压力并传至连杆;③散热。活塞组由活塞、活塞环、活塞销等零件组成。

1.1.1活塞工作条件一般为高温、高压、高速、磨损强烈,所以要求活塞的制作材料高温强度好且密度小、膨胀系数小、耐磨、导热性好。一般为铸铁或铝合金,这点选材上和空压机也基本上一样。接下来我们看一下活塞的结构构成,如图3所示。

活塞的结构构成主要有:顶部——组成燃烧室的主要部分;头部——环带部,又称密封部;裙部——导向部位,承受侧作用力。

如图4所示是6种常见形式的活塞顶部,其中a款式和我们空压机常见的活塞顶部形式是一样的,其他5款完全不一样。个人理解是空压机更加注重将动力能量转换成蓄势的空气能,更加注重空气的压缩和压缩效率。下面我们大体来了解一下不同结构活塞顶部的设计意图,这个点也是和空压机的设计有所差异的一个地方。

活塞的结构构成主要有:顶部——组成燃烧室的主要部分;头部——环带部,又称密封部;裙部——导向部位,承受侧作用力。

如图4所示是6种常见形式的活塞顶部,其中a款式和我们空压机常见的活塞顶部形式是一样的,其他5款完全不一样。个人理解是空压机更加注重将动力能量转换成蓄势的空气能,更加注重空气的压缩和压缩效率。下面我们大体来了解一下不同结构活塞顶部的设计意图,这个点也是和空压机的设计有所差异的一个地方。

活塞顶部设计成非平面状,粗略的分析一般有以下几个原因:1)增大与燃烧气体的接触面积,提高吸热面积;2)避开顶部的运动部件,如气门;3)为了保证燃烧室的有效容积,结构设计需要。

活塞销座以上,活塞顶部以下称之为活塞头部,如图5所示,这个区域主要与活塞环配合。主要作用为密封——用以阻止气体进入曲轴箱、机油进入燃烧室,和导热——用以将顶部吸收的热量大部分由头部传给汽缸。活塞环和环槽的设计是有一定原则的,活塞环数取决于发动机的转速和气缸最高压力。高速发动机环数少,汽油机环数比柴油机少。一般汽油机采用2道气环、1道油环;柴油机为3道气环、1道油环;低速柴油机采用3~4道气环。环数减少则摩擦损失小。对于环槽,工作过程中活塞环温度高,铝合金活塞受高温硬度下降、易磨损,为了提高环槽的磨损寿命,一般会设计一个环槽护圈。环槽护圈一般采用热膨胀系数与铝合金接近的奥氏体铸铁,可使环槽的寿命提高3~5倍。既然活塞头部是整个热量的聚集区,那么我们怎么设计去降低活塞头部的热力负荷呢? 一般有以下三点措施:1)第一道环槽上方的隔热槽;2)头部增厚,使顶部吸的热易通过气环传走;3)顶部喷油冷却:自由喷射冷却;冷却油腔强制冷却(一般第一环槽温度不应超过225℃)。

活塞组的最后一个组成部分是活塞裙带,如图6所示。它的主要作用是导向、承受侧作用力。设计时一般要求裙部与汽缸间间隙尽量小;裙部横截面一般呈椭圆形,活塞销方向为短轴;纵截面呈上小、下大(上面温度高,膨胀大),或中凸形状(桶型,使活塞上、下运动均可以得到良好润滑),目的是补偿裙部的椭圆变形。

活塞顶部设计成非平面状,粗略的分析一般有以下几个原因:1)增大与燃烧气体的接触面积,提高吸热面积;2)避开顶部的运动部件,如气门;3)为了保证燃烧室的有效容积,结构设计需要。

活塞销座以上,活塞顶部以下称之为活塞头部,如图5所示,这个区域主要与活塞环配合。主要作用为密封——用以阻止气体进入曲轴箱、机油进入燃烧室,和导热——用以将顶部吸收的热量大部分由头部传给汽缸。活塞环和环槽的设计是有一定原则的,活塞环数取决于发动机的转速和气缸最高压力。高速发动机环数少,汽油机环数比柴油机少。一般汽油机采用2道气环、1道油环;柴油机为3道气环、1道油环;低速柴油机采用3~4道气环。环数减少则摩擦损失小。对于环槽,工作过程中活塞环温度高,铝合金活塞受高温硬度下降、易磨损,为了提高环槽的磨损寿命,一般会设计一个环槽护圈。环槽护圈一般采用热膨胀系数与铝合金接近的奥氏体铸铁,可使环槽的寿命提高3~5倍。既然活塞头部是整个热量的聚集区,那么我们怎么设计去降低活塞头部的热力负荷呢? 一般有以下三点措施:1)第一道环槽上方的隔热槽;2)头部增厚,使顶部吸的热易通过气环传走;3)顶部喷油冷却:自由喷射冷却;冷却油腔强制冷却(一般第一环槽温度不应超过225℃)。

活塞组的最后一个组成部分是活塞裙带,如图6所示。它的主要作用是导向、承受侧作用力。设计时一般要求裙部与汽缸间间隙尽量小;裙部横截面一般呈椭圆形,活塞销方向为短轴;纵截面呈上小、下大(上面温度高,膨胀大),或中凸形状(桶型,使活塞上、下运动均可以得到良好润滑),目的是补偿裙部的椭圆变形。

活塞裙部产生变形的主要原因:①金属受热膨胀不均匀;②燃气作用力使裙部沿销轴向外扩展;③侧向力作用使裙部变形,销轴方向伸长。裙部工作时产生椭圆形变形,与气缸间隙不均匀。裙部变形防止措施:车用汽油机: ①裙部开П形或T形弹性槽;②在销座上安装“恒范钢片”,牵制热膨胀。柴油机活塞裙部变形防止措施:①裙部镶入圆筒式钢片;②将裙部作成倒椭圆;③高度方向上,直径上小下大。最好是中凸形,润滑良好。

活塞上还有一个用来安装活塞销的位置叫做活塞销座,如图7所示。作用:将活塞承受的气体作用力经活塞销传给连杆。活塞销轴线通常位于活塞中心平面内。高速汽油机通常采用偏心布置,减小活塞在上止点附近侧压力换向时产生的敲击噪声。如下图所示。这种设计在高端一点的空压机产品中也有应用。

活塞裙部产生变形的主要原因:①金属受热膨胀不均匀;②燃气作用力使裙部沿销轴向外扩展;③侧向力作用使裙部变形,销轴方向伸长。裙部工作时产生椭圆形变形,与气缸间隙不均匀。裙部变形防止措施:车用汽油机: ①裙部开П形或T形弹性槽;②在销座上安装“恒范钢片”,牵制热膨胀。柴油机活塞裙部变形防止措施:①裙部镶入圆筒式钢片;②将裙部作成倒椭圆;③高度方向上,直径上小下大。最好是中凸形,润滑良好。

活塞上还有一个用来安装活塞销的位置叫做活塞销座,如图7所示。作用:将活塞承受的气体作用力经活塞销传给连杆。活塞销轴线通常位于活塞中心平面内。高速汽油机通常采用偏心布置,减小活塞在上止点附近侧压力换向时产生的敲击噪声。如下图所示。这种设计在高端一点的空压机产品中也有应用。

1.1.2活塞环分为气环和油环两种。活塞环材料:有铸铁和钢两种。经常镀多孔性铬、喷钼,或镀锡、磷化等。

1.1.2活塞环分为气环和油环两种。活塞环材料:有铸铁和钢两种。经常镀多孔性铬、喷钼,或镀锡、磷化等。

气环也称压缩环,主要功能:1)密封,阻止气缸中高温、高压气体漏入曲轴箱;2)传热,将活塞顶部的热量传给气缸壁。气环按照截面的形状可以分为以下几类:1)微锥面环:磨合性好,锥角通常在30'~60'的范围内,配时不能装反,否则机油消耗量成倍增长,夏利轿车发动机第二道气环为微锥面环;2)扭曲环:密封性与磨合性都较好;3)梯形环:抗结胶性好,顶角通常为15°,具有自动清除积碳的作用,一般用于强化柴油机的第一环;4)桶面环:外圆面为凸圆弧形,工作时圆弧接触。抗拉缸性好,环的上下两面都为楔形,容易形成液体润滑。夏利轿车发动机、富康轿车发动机第一道气环均为桶面环,捷达轿车发动机第一道气环为桶面扭曲环。

油环主要功能:布油和刮油; 上行布油,下行刮油。

油环按照结构分为三种:a.普通油环;b.带胀圈的油环;c.带卷簧胀圈的油环。捷达、夏利轿车发动机均使用组合油环。按照截面形状可以分为以下五种:1)组合式;2)螺旋衬簧式;3)切槽式;4)倒角方向相同;5)4)倒角方向不同。

气环也称压缩环,主要功能:1)密封,阻止气缸中高温、高压气体漏入曲轴箱;2)传热,将活塞顶部的热量传给气缸壁。气环按照截面的形状可以分为以下几类:1)微锥面环:磨合性好,锥角通常在30'~60'的范围内,配时不能装反,否则机油消耗量成倍增长,夏利轿车发动机第二道气环为微锥面环;2)扭曲环:密封性与磨合性都较好;3)梯形环:抗结胶性好,顶角通常为15°,具有自动清除积碳的作用,一般用于强化柴油机的第一环;4)桶面环:外圆面为凸圆弧形,工作时圆弧接触。抗拉缸性好,环的上下两面都为楔形,容易形成液体润滑。夏利轿车发动机、富康轿车发动机第一道气环均为桶面环,捷达轿车发动机第一道气环为桶面扭曲环。

油环主要功能:布油和刮油; 上行布油,下行刮油。

油环按照结构分为三种:a.普通油环;b.带胀圈的油环;c.带卷簧胀圈的油环。捷达、夏利轿车发动机均使用组合油环。按照截面形状可以分为以下五种:1)组合式;2)螺旋衬簧式;3)切槽式;4)倒角方向相同;5)4)倒角方向不同。

1.1.3活塞销主要功用为连接、传力,故要求活塞销有足够的刚度和疲劳强度,表面耐磨性要好。活塞销结构多是空心圆柱体,配合形式多为“全浮式”—动配合,一般采用挡圈轴向定位。活塞销的装配注意事项:为保证工作时在高温状态下活塞销与销座孔之间的间隙适当,有些发动机在室温下活塞销座与活塞销之间为过盈配合,装配前需要将活塞加热至70~90°后,再将活塞销轻轻推入销座。有些活塞销冷态装配,不需加热活塞,但需根据活塞销孔和活塞销尺寸进行分组装配。

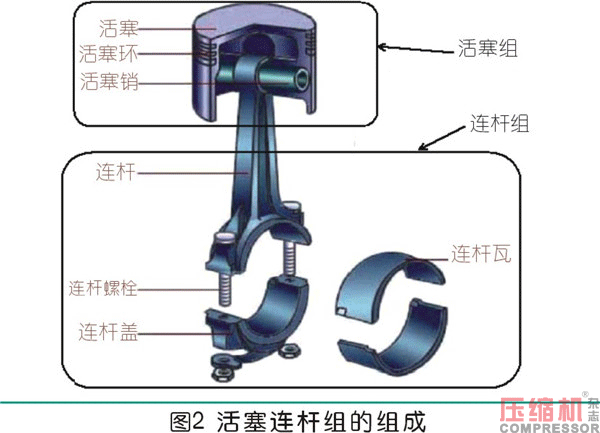

1.2连杆组的主要作用为:①传递力; ②运动转换。连杆组一般由连杆体、连杆盖、连杆衬套、连杆轴瓦、连杆螺栓等组成。工作条件:承受冲击性交变载荷。制作材料常用有较高疲劳强度和冲击韧性的中碳钢和合金钢。

连杆组成部分分三部分:①连杆小头: 薄壁圆环形,内装薄壁铜套,飞溅润滑;②连杆身:长杆件, 一般连杆都将横断面设计成工字型,小头、大头大圆弧过度避免应力集中,分别连接活塞组件和曲柄组件;③连杆大头:为装配需要成分开式的,采用平切口或斜切口。连杆大头切口定位措施有:①锯齿定位;②圆销定位;③套筒定位;④止口定位。连杆大头孔内轴瓦也做成分开式的,一般外层为钢质,内层浇铸耐磨合金层。

近年来发展出一种新型的“断口定位”方法。利用断口的自然断面进行定位,一汽大众捷达轿车EA113五气门发动机高碳锻钢连杆采用断口定位。连杆装配时,一般都以克为计量单位按连杆的大小头质量分组,同一台发动机选用同一组连杆。

1.1.3活塞销主要功用为连接、传力,故要求活塞销有足够的刚度和疲劳强度,表面耐磨性要好。活塞销结构多是空心圆柱体,配合形式多为“全浮式”—动配合,一般采用挡圈轴向定位。活塞销的装配注意事项:为保证工作时在高温状态下活塞销与销座孔之间的间隙适当,有些发动机在室温下活塞销座与活塞销之间为过盈配合,装配前需要将活塞加热至70~90°后,再将活塞销轻轻推入销座。有些活塞销冷态装配,不需加热活塞,但需根据活塞销孔和活塞销尺寸进行分组装配。

1.2连杆组的主要作用为:①传递力; ②运动转换。连杆组一般由连杆体、连杆盖、连杆衬套、连杆轴瓦、连杆螺栓等组成。工作条件:承受冲击性交变载荷。制作材料常用有较高疲劳强度和冲击韧性的中碳钢和合金钢。

连杆组成部分分三部分:①连杆小头: 薄壁圆环形,内装薄壁铜套,飞溅润滑;②连杆身:长杆件, 一般连杆都将横断面设计成工字型,小头、大头大圆弧过度避免应力集中,分别连接活塞组件和曲柄组件;③连杆大头:为装配需要成分开式的,采用平切口或斜切口。连杆大头切口定位措施有:①锯齿定位;②圆销定位;③套筒定位;④止口定位。连杆大头孔内轴瓦也做成分开式的,一般外层为钢质,内层浇铸耐磨合金层。

近年来发展出一种新型的“断口定位”方法。利用断口的自然断面进行定位,一汽大众捷达轿车EA113五气门发动机高碳锻钢连杆采用断口定位。连杆装配时,一般都以克为计量单位按连杆的大小头质量分组,同一台发动机选用同一组连杆。

V型和W型的内燃机连杆的结构形式和直列型的略有不同,空压机的连杆同样也遵循这个规律。

2. 曲柄飞轮组:主要由曲轴、飞轮、平衡重、减振器及传动齿轮等组成。

2.1曲轴主要功用:1)将连杆传来的力转变成转矩输送给车辆传动装置;2)驱动配气机构;3)驱动其他辅助装置。曲轴由前端(自由端)、后端(功率输出端)及若干个曲柄组成。前端:阶梯式轴段,装有传动齿轮、皮带轮、密封件等某些装有扭转减振器。曲轴后端:功率输出端。结构: 法兰盘或花键。曲柄:又称曲拐,由曲柄销、曲柄臂、主轴颈组成。

内燃机曲柄布置形式,现在多为直列的3缸,4缸;V列的6缸,8缸;还有极少数的W型的12缸,如图14所示。曲柄数与缸数及排列型式有关:直列式与缸数相等;V形为缸数一半。

W型发动机的曲轴结构复杂,左、右排汽缸分别布置在不同的曲拐上,每个拐上还以错拐的形式安装了两个连杆。

曲柄根据主轴颈数不同,分为全支承及非全支承。曲轴轴颈结构多为中空的,减小质量及离心力;为了减少应力集中,主轴颈、曲柄销与曲柄臂连接处采用过渡圆弧,如图14所示。曲柄的平衡重是用来平衡旋转离心力及力矩,或平衡往复惯性力及力矩的设计。平衡重的布置与缸数、气缸排列及曲轴形状等有关。

曲轴的形状即各曲柄之间相对位置,即曲柄夹角θ。θ与缸数、气缸排列及冲程数有关。在确定曲柄夹角θ值时要考虑以下几个主要因素:1)为使发动机工作平稳,各缸着火间隔角尽可能相等。例如四缸机应为180°,三缸机为240°;2)为了减轻主轴径和主轴承载荷,相邻两缸尽量不连续着火;3)发动机平衡性好;4)对于V型发动机,要考虑左右两缸交替发火。

2.2飞轮主要功用:①储能及释放能量;②减小角速度不均匀性;③使输出转矩均匀;④利于内燃机起动与车辆起步。结构形式:①质量多集中在轮缘——为使转动惯量较大而质量较小;②一般飞轮外装齿圈,与起动电机啮合;③飞轮上往往刻有各种定时记号以便调整有关相位。

四、曲柄连杆机构的受力情况

1、燃气作用力:Pg=πD2(p-p')/4

曲柄根据主轴颈数不同,分为全支承及非全支承。曲轴轴颈结构多为中空的,减小质量及离心力;为了减少应力集中,主轴颈、曲柄销与曲柄臂连接处采用过渡圆弧,如图14所示。曲柄的平衡重是用来平衡旋转离心力及力矩,或平衡往复惯性力及力矩的设计。平衡重的布置与缸数、气缸排列及曲轴形状等有关。

曲轴的形状即各曲柄之间相对位置,即曲柄夹角θ。θ与缸数、气缸排列及冲程数有关。在确定曲柄夹角θ值时要考虑以下几个主要因素:1)为使发动机工作平稳,各缸着火间隔角尽可能相等。例如四缸机应为180°,三缸机为240°;2)为了减轻主轴径和主轴承载荷,相邻两缸尽量不连续着火;3)发动机平衡性好;4)对于V型发动机,要考虑左右两缸交替发火。

2.2飞轮主要功用:①储能及释放能量;②减小角速度不均匀性;③使输出转矩均匀;④利于内燃机起动与车辆起步。结构形式:①质量多集中在轮缘——为使转动惯量较大而质量较小;②一般飞轮外装齿圈,与起动电机啮合;③飞轮上往往刻有各种定时记号以便调整有关相位。

四、曲柄连杆机构的受力情况

1、燃气作用力:Pg=πD2(p-p')/4

2、摩擦力忽略不计,因为它的数值较小。

3、惯性力:

3.1 往复运动惯性力Pj为(推导过程略)Pj=mj(Rω2cosα+Rω2λcos2α) = Pj1+Pj2Pj的作用方向沿气缸中心线,或正或负;

3.2 旋转运动惯性力(或称旋转离心力) Pr=mrRω2Pr的作用方向总是沿曲柄向外活塞上总作用力PΣ的分解与传递。

作用在曲柄连杆机构上的力有Pg、Pj、Pr,对于多缸机,还有其形成的力矩。其中Pg在机体内部达到平衡;侧压力所形成的反转矩M’无法平衡(证明略),将传递到发动机的支架上。Pj与Pr随α的变动呈周期性变化,这些力与力矩不断传递到机体外的支点,引起内燃机振动。

2、摩擦力忽略不计,因为它的数值较小。

3、惯性力:

3.1 往复运动惯性力Pj为(推导过程略)Pj=mj(Rω2cosα+Rω2λcos2α) = Pj1+Pj2Pj的作用方向沿气缸中心线,或正或负;

3.2 旋转运动惯性力(或称旋转离心力) Pr=mrRω2Pr的作用方向总是沿曲柄向外活塞上总作用力PΣ的分解与传递。

作用在曲柄连杆机构上的力有Pg、Pj、Pr,对于多缸机,还有其形成的力矩。其中Pg在机体内部达到平衡;侧压力所形成的反转矩M’无法平衡(证明略),将传递到发动机的支架上。Pj与Pr随α的变动呈周期性变化,这些力与力矩不断传递到机体外的支点,引起内燃机振动。

振动会使车内乘员疲劳,使支架损坏和连接件松动,严重时引起事故。必须对不平衡的力和力矩采用一些措施,使其达到平衡或将振动减低到最小程度。

五、结语

内燃机行业相对于空压机行业来说工业布局比较早,相对比较成熟,对于某些通用的原理和机构研究、应用的也比较成熟。希望我们通过差异化对比学习,可以设计出更好的空压机产品来。

参考文献

[1] 成大先. 机械设计手册[M]. 化学工业出版社. 2007

[2] 于惠力. 机械零部件设计禁忌[M]. 机械工业出版社. 2006

[3] 陆宁. 机械原理[M].机械工业出版社. 1997

[4] 刘永长. 内燃机原理[M]. 华中理工大学. 1992

[5] 全兴信. 内燃机学[M]. 机械工业出版社. 2016

作者简介

吴广忠(1980--),男,汉族,山东省青岛市人,大学本科(工学学士),毕业于青岛科技大学,中级工程师,研究方向:空气nianxiangyuan

。

振动会使车内乘员疲劳,使支架损坏和连接件松动,严重时引起事故。必须对不平衡的力和力矩采用一些措施,使其达到平衡或将振动减低到最小程度。

五、结语

内燃机行业相对于空压机行业来说工业布局比较早,相对比较成熟,对于某些通用的原理和机构研究、应用的也比较成熟。希望我们通过差异化对比学习,可以设计出更好的空压机产品来。

参考文献

[1] 成大先. 机械设计手册[M]. 化学工业出版社. 2007

[2] 于惠力. 机械零部件设计禁忌[M]. 机械工业出版社. 2006

[3] 陆宁. 机械原理[M].机械工业出版社. 1997

[4] 刘永长. 内燃机原理[M]. 华中理工大学. 1992

[5] 全兴信. 内燃机学[M]. 机械工业出版社. 2016

作者简介

吴广忠(1980--),男,汉族,山东省青岛市人,大学本科(工学学士),毕业于青岛科技大学,中级工程师,研究方向:空气nianxiangyuan

。

来源:本站原创

二、曲柄连杆机构的工作条件

曲柄连杆机构是内燃机重要部件,影响动力性和可靠性;零件数多,涉及面广。它的相对工作条件比较复杂,一般有以下几点:

1.热负荷高,燃气最高温度达2000~2500℃以上,活塞等300℃以上;

2.机械负荷大:a.燃气压力:高达5~9MPa,增压机15MPa;b.惯性力:一是往复惯性力,由活塞变速运动产生的;二是旋转惯性力,曲柄质量不平衡形成离心力;惯性力约为其本身运动质量的300~1000倍;c.侧向作用力,燃气压力与往复惯性力合力的分力;

3.高速:汽油机4000~6000rpm,柴油机2000~4000rpm,活塞平均速度Cm = 7.5-12.5m/s。

4.强烈磨损和腐蚀

a.磨损存在于各摩擦副间,作用力大,相对速度高,磨损严重,缸壁与活塞摩擦耗功约占摩擦耗功50%左右;b.腐蚀:燃气、SO2等主要腐蚀活塞顶、缸盖底平面及缸套内表面;冷却水:腐蚀缸套外表面;

三、曲柄连杆机构的组成

图1是曲柄连杆机构的基本组成,如果按照大类分就是曲柄飞轮组件和活塞连杆组件两部分。

1.1活塞组的主要作用为:①组成可变的工作容积;②承受燃气压力并传至连杆;③散热。活塞组由活塞、活塞环、活塞销等零件组成。

1.1.1活塞工作条件一般为高温、高压、高速、磨损强烈,所以要求活塞的制作材料高温强度好且密度小、膨胀系数小、耐磨、导热性好。一般为铸铁或铝合金,这点选材上和空压机也基本上一样。接下来我们看一下活塞的结构构成,如图3所示。

活塞的结构构成主要有:顶部——组成燃烧室的主要部分;头部——环带部,又称密封部;裙部——导向部位,承受侧作用力。

如图4所示是6种常见形式的活塞顶部,其中a款式和我们空压机常见的活塞顶部形式是一样的,其他5款完全不一样。个人理解是空压机更加注重将动力能量转换成蓄势的空气能,更加注重空气的压缩和压缩效率。下面我们大体来了解一下不同结构活塞顶部的设计意图,这个点也是和空压机的设计有所差异的一个地方。

活塞顶部设计成非平面状,粗略的分析一般有以下几个原因:1)增大与燃烧气体的接触面积,提高吸热面积;2)避开顶部的运动部件,如气门;3)为了保证燃烧室的有效容积,结构设计需要。

活塞销座以上,活塞顶部以下称之为活塞头部,如图5所示,这个区域主要与活塞环配合。主要作用为密封——用以阻止气体进入曲轴箱、机油进入燃烧室,和导热——用以将顶部吸收的热量大部分由头部传给汽缸。活塞环和环槽的设计是有一定原则的,活塞环数取决于发动机的转速和气缸最高压力。高速发动机环数少,汽油机环数比柴油机少。一般汽油机采用2道气环、1道油环;柴油机为3道气环、1道油环;低速柴油机采用3~4道气环。环数减少则摩擦损失小。对于环槽,工作过程中活塞环温度高,铝合金活塞受高温硬度下降、易磨损,为了提高环槽的磨损寿命,一般会设计一个环槽护圈。环槽护圈一般采用热膨胀系数与铝合金接近的奥氏体铸铁,可使环槽的寿命提高3~5倍。既然活塞头部是整个热量的聚集区,那么我们怎么设计去降低活塞头部的热力负荷呢? 一般有以下三点措施:1)第一道环槽上方的隔热槽;2)头部增厚,使顶部吸的热易通过气环传走;3)顶部喷油冷却:自由喷射冷却;冷却油腔强制冷却(一般第一环槽温度不应超过225℃)。

活塞组的最后一个组成部分是活塞裙带,如图6所示。它的主要作用是导向、承受侧作用力。设计时一般要求裙部与汽缸间间隙尽量小;裙部横截面一般呈椭圆形,活塞销方向为短轴;纵截面呈上小、下大(上面温度高,膨胀大),或中凸形状(桶型,使活塞上、下运动均可以得到良好润滑),目的是补偿裙部的椭圆变形。

活塞裙部产生变形的主要原因:①金属受热膨胀不均匀;②燃气作用力使裙部沿销轴向外扩展;③侧向力作用使裙部变形,销轴方向伸长。裙部工作时产生椭圆形变形,与气缸间隙不均匀。裙部变形防止措施:车用汽油机: ①裙部开П形或T形弹性槽;②在销座上安装“恒范钢片”,牵制热膨胀。柴油机活塞裙部变形防止措施:①裙部镶入圆筒式钢片;②将裙部作成倒椭圆;③高度方向上,直径上小下大。最好是中凸形,润滑良好。

活塞上还有一个用来安装活塞销的位置叫做活塞销座,如图7所示。作用:将活塞承受的气体作用力经活塞销传给连杆。活塞销轴线通常位于活塞中心平面内。高速汽油机通常采用偏心布置,减小活塞在上止点附近侧压力换向时产生的敲击噪声。如下图所示。这种设计在高端一点的空压机产品中也有应用。

1.1.2活塞环分为气环和油环两种。活塞环材料:有铸铁和钢两种。经常镀多孔性铬、喷钼,或镀锡、磷化等。

气环也称压缩环,主要功能:1)密封,阻止气缸中高温、高压气体漏入曲轴箱;2)传热,将活塞顶部的热量传给气缸壁。气环按照截面的形状可以分为以下几类:1)微锥面环:磨合性好,锥角通常在30'~60'的范围内,配时不能装反,否则机油消耗量成倍增长,夏利轿车发动机第二道气环为微锥面环;2)扭曲环:密封性与磨合性都较好;3)梯形环:抗结胶性好,顶角通常为15°,具有自动清除积碳的作用,一般用于强化柴油机的第一环;4)桶面环:外圆面为凸圆弧形,工作时圆弧接触。抗拉缸性好,环的上下两面都为楔形,容易形成液体润滑。夏利轿车发动机、富康轿车发动机第一道气环均为桶面环,捷达轿车发动机第一道气环为桶面扭曲环。

油环主要功能:布油和刮油; 上行布油,下行刮油。

油环按照结构分为三种:a.普通油环;b.带胀圈的油环;c.带卷簧胀圈的油环。捷达、夏利轿车发动机均使用组合油环。按照截面形状可以分为以下五种:1)组合式;2)螺旋衬簧式;3)切槽式;4)倒角方向相同;5)4)倒角方向不同。

1.1.3活塞销主要功用为连接、传力,故要求活塞销有足够的刚度和疲劳强度,表面耐磨性要好。活塞销结构多是空心圆柱体,配合形式多为“全浮式”—动配合,一般采用挡圈轴向定位。活塞销的装配注意事项:为保证工作时在高温状态下活塞销与销座孔之间的间隙适当,有些发动机在室温下活塞销座与活塞销之间为过盈配合,装配前需要将活塞加热至70~90°后,再将活塞销轻轻推入销座。有些活塞销冷态装配,不需加热活塞,但需根据活塞销孔和活塞销尺寸进行分组装配。

1.2连杆组的主要作用为:①传递力; ②运动转换。连杆组一般由连杆体、连杆盖、连杆衬套、连杆轴瓦、连杆螺栓等组成。工作条件:承受冲击性交变载荷。制作材料常用有较高疲劳强度和冲击韧性的中碳钢和合金钢。

连杆组成部分分三部分:①连杆小头: 薄壁圆环形,内装薄壁铜套,飞溅润滑;②连杆身:长杆件, 一般连杆都将横断面设计成工字型,小头、大头大圆弧过度避免应力集中,分别连接活塞组件和曲柄组件;③连杆大头:为装配需要成分开式的,采用平切口或斜切口。连杆大头切口定位措施有:①锯齿定位;②圆销定位;③套筒定位;④止口定位。连杆大头孔内轴瓦也做成分开式的,一般外层为钢质,内层浇铸耐磨合金层。

近年来发展出一种新型的“断口定位”方法。利用断口的自然断面进行定位,一汽大众捷达轿车EA113五气门发动机高碳锻钢连杆采用断口定位。连杆装配时,一般都以克为计量单位按连杆的大小头质量分组,同一台发动机选用同一组连杆。

V型和W型的内燃机连杆的结构形式和直列型的略有不同,空压机的连杆同样也遵循这个规律。

2. 曲柄飞轮组:主要由曲轴、飞轮、平衡重、减振器及传动齿轮等组成。

2.1曲轴主要功用:1)将连杆传来的力转变成转矩输送给车辆传动装置;2)驱动配气机构;3)驱动其他辅助装置。曲轴由前端(自由端)、后端(功率输出端)及若干个曲柄组成。前端:阶梯式轴段,装有传动齿轮、皮带轮、密封件等某些装有扭转减振器。曲轴后端:功率输出端。结构: 法兰盘或花键。曲柄:又称曲拐,由曲柄销、曲柄臂、主轴颈组成。

内燃机曲柄布置形式,现在多为直列的3缸,4缸;V列的6缸,8缸;还有极少数的W型的12缸,如图14所示。曲柄数与缸数及排列型式有关:直列式与缸数相等;V形为缸数一半。

W型发动机的曲轴结构复杂,左、右排汽缸分别布置在不同的曲拐上,每个拐上还以错拐的形式安装了两个连杆。

曲柄根据主轴颈数不同,分为全支承及非全支承。曲轴轴颈结构多为中空的,减小质量及离心力;为了减少应力集中,主轴颈、曲柄销与曲柄臂连接处采用过渡圆弧,如图14所示。曲柄的平衡重是用来平衡旋转离心力及力矩,或平衡往复惯性力及力矩的设计。平衡重的布置与缸数、气缸排列及曲轴形状等有关。

曲轴的形状即各曲柄之间相对位置,即曲柄夹角θ。θ与缸数、气缸排列及冲程数有关。在确定曲柄夹角θ值时要考虑以下几个主要因素:1)为使发动机工作平稳,各缸着火间隔角尽可能相等。例如四缸机应为180°,三缸机为240°;2)为了减轻主轴径和主轴承载荷,相邻两缸尽量不连续着火;3)发动机平衡性好;4)对于V型发动机,要考虑左右两缸交替发火。

2.2飞轮主要功用:①储能及释放能量;②减小角速度不均匀性;③使输出转矩均匀;④利于内燃机起动与车辆起步。结构形式:①质量多集中在轮缘——为使转动惯量较大而质量较小;②一般飞轮外装齿圈,与起动电机啮合;③飞轮上往往刻有各种定时记号以便调整有关相位。

四、曲柄连杆机构的受力情况

1、燃气作用力:Pg=πD2(p-p')/4

2、摩擦力忽略不计,因为它的数值较小。

3、惯性力:

3.1 往复运动惯性力Pj为(推导过程略)Pj=mj(Rω2cosα+Rω2λcos2α) = Pj1+Pj2Pj的作用方向沿气缸中心线,或正或负;

3.2 旋转运动惯性力(或称旋转离心力) Pr=mrRω2Pr的作用方向总是沿曲柄向外活塞上总作用力PΣ的分解与传递。

作用在曲柄连杆机构上的力有Pg、Pj、Pr,对于多缸机,还有其形成的力矩。其中Pg在机体内部达到平衡;侧压力所形成的反转矩M’无法平衡(证明略),将传递到发动机的支架上。Pj与Pr随α的变动呈周期性变化,这些力与力矩不断传递到机体外的支点,引起内燃机振动。

振动会使车内乘员疲劳,使支架损坏和连接件松动,严重时引起事故。必须对不平衡的力和力矩采用一些措施,使其达到平衡或将振动减低到最小程度。

五、结语

内燃机行业相对于空压机行业来说工业布局比较早,相对比较成熟,对于某些通用的原理和机构研究、应用的也比较成熟。希望我们通过差异化对比学习,可以设计出更好的空压机产品来。

参考文献

[1] 成大先. 机械设计手册[M]. 化学工业出版社. 2007

[2] 于惠力. 机械零部件设计禁忌[M]. 机械工业出版社. 2006

[3] 陆宁. 机械原理[M].机械工业出版社. 1997

[4] 刘永长. 内燃机原理[M]. 华中理工大学. 1992

[5] 全兴信. 内燃机学[M]. 机械工业出版社. 2016

作者简介

吴广忠(1980--),男,汉族,山东省青岛市人,大学本科(工学学士),毕业于青岛科技大学,中级工程师,研究方向:空气nianxiangyuan

。

来源:本站原创

网友评论

条评论

最新评论