【乐虎集团的官方网站

】 ——接上期〉

二、nianxiangyuan

管道制作

(一) nianxiangyuan

管道概述

nianxiangyuan

管道涉及工业管道的全部三个等级。

国家质检总局特种设备安全技术规范《压力管道安全技术监察规程——工业管道》TSG D001按照设计压力、设计温度、介质毒性程度、腐蚀性和火灾危险性将其划分为GC1、GC2、GC3三个等级。

符合下列条件之一的工业管道,为CG1级:

a. 输送毒性程度为极度危害介质、高度危害介质和工作温度高于其标准沸点的高度危害的液体介质管道;

b. 输送火灾危险性为甲、乙类可燃气体,并且设计压力大于或者等于4.0MPa的管道;

c. 输送除前两项介质的流体介质并且设计压力大于或者等于10.0MPa,或者设计压力大于等于4.0MPa,并且设计温度高于等于400℃的管道。

GC2级:

除GC3级管道外,介质毒性程度、火灾危险性(可燃性)、设计压力和设计温度低于GC1规定的管道。

GC3级:

输送无毒、非可燃流体介质、设计压力小于或等于1.0MPa,并且设计温度高于-20℃但不高于185℃的管道。

火灾危险性:

1.压力管道中介质的火灾危害性包括GB-50160《石油化工企业设计防火规范》及GB50016《建筑设计防火规范》中规定甲、乙类可燃气体为:

甲类可燃气体指可燃气体与空气混合物的爆炸下限小于10%(体积);

乙类可燃气体指可燃气体与空气混合物的爆炸下限大于或者等于10%(体积)。

2.国家安全生产监督管理总局颁布的《危险化学品名录》中的第一类爆炸品、第二类第二项易燃气体、第四类易燃固体、自燃物品和遇湿易燃品以及第五类氧化剂和有机过氧化物,应当根据其爆炸或者燃烧危险性、闪点和介质的状态(气体、液体)视为甲、乙类可燃气体;

例如,高压氧气nianxiangyuan

管道属乙类可燃气体管道,压力大于10MPa的可划分为GC1级工业管道。

(二) nianxiangyuan

管道制作

a. nianxiangyuan

金属管道元件和材料应具有制造厂的产品质量证明文件,并应符合国家现行有关标准和设计文件的规定,在使用前应核实其材质、规格、型号、数量和标识,并应进行外观质量和几何尺寸检查验收,其结果应符合设计文件和相应产品标准的规定。

管道元件和材料标识应清晰完整,并应能够追溯到产品质量证明文件。检查不合格的管道元件和材料不得使用,并应做好标记和隔离。

管道元件和材料应妥善保管,不得混淆或损坏,其标记应明显清晰。

GC1级管道和甲、乙类流体管道中,输送毒性程度为极度危害或设计压力大于或等于10MPa的管子、管件,应进行外表面磁粉或渗透检测,检测方法和缺陷评定应符合国家现行标准《承压设备无损检测》JB/T4730的相关规定。

nianxiangyuan

管道制作应有健全的质量管理制度和相应的施工技术标准,参加管道制作的人员应具备相应的资格。

b. 下料切割

碳素钢、合金钢宜采用机械方法切割,也可采用火焰或等离子弧方法切割,不锈钢、有色金属应采用机械或等离子弧方法切割。当采用砂轮切割或修磨不锈钢、镍及镍合金、钛及钛合金、锆及锆合金时,应使用专用砂轮片。镀锌钢管宜采用钢锯或机械方法切割。切割质量应符合下列规定:

1.切口表面应平整,尺寸正确,并应无裂纹、重皮、毛刺、凸凹、缩口、熔渣、氧化物、铁屑等现象。

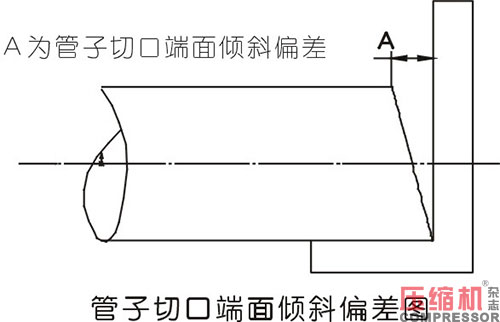

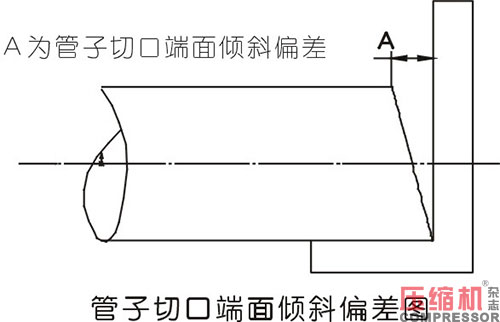

2.管子切口端面倾斜偏差不应大于管子外径的1%,且不大于3mm。

c. 管道的弯制

弯管是采用成套弯曲设备进行弯曲的,分为冷弯与热弯两种工艺。

弯管的材料有铸铁、不锈钢、合金钢、可锻铸铁、碳钢、有色金属及塑料等。

弯管机进行弯管时,在纯弯曲的情况下,外径为D,壁厚为t的管子受外力矩的作用发生弯曲时,中性层外侧管壁受拉应力作用变薄,中性层内侧管壁受压应力作用变厚,而且横截面形状由于受合应力作用由圆形变为近似椭圆形,当变形量过大时,外侧管壁会产生裂纹,内侧管壁会出现起皱。管材变形程度,取决于相对弯曲半径R/D和相对厚度t/D数值的大小,R/D和t/D值越小,表示变形程度越大。

弯管采用壁厚为正公差的管子制作,弯曲半径与直管壁厚的关系应符合下表规定:

弯管弯曲半径应符合设计文件和国家有关标准的规定,当无规定时,高压钢管的弯曲半径大于管子外径的5倍,其他管子的弯曲半径大于管子外径的3.5倍。

管子弯制后,应将内外表面清理干净。弯管质量符合下列规定:

1.不得有裂纹、过烧、分层等缺陷;

2.弯管内侧不允许有肉眼可观测到的褶皱;

3.对于承受内压的弯管,圆度应不大于8%;对于承受外压的弯管,其圆度不大于3%。圆度计算公式:

式中u为弯管圆度(%),Dmax同一截面最大实测外径,Dmin同一截面最小实测外径。

4.弯管制作后的最小厚度不得小于直管的设计壁厚。

5.弯管的管端中心偏差值应:GC1级管道中,输送毒性程度为极度危害的介质或设计压力大于10.0MPa的弯管,每米管端中心偏差不大于1.5mm,当直管段长度大于3米时,其偏差不大于5mm;其它管道的弯管偏差不得超过3mm,直管段长度大于3米时,偏差值不得超过10mm。

6.Π形弯管的平面度允许偏差,符合下表规定:

GC1级管道,输送毒性程度为极度危害介质或设计压力大于10MPa的弯管制作后,应按现行标准《承压设备无损检测》JB/T4730的有关规定进行表面探伤,需要热处理的应在热处理后进行;若有缺陷,可进行修磨。修磨后的弯管壁厚不得小于管子名义壁厚的90%,且不得小于设计壁厚。

为了达到好的弯管外表质量,可在弯管时采用润滑的方法,但弯制好后一定要清除干净润滑物质;(IRMCO水基润滑脂)

d.管道的焊接

①两焊接管子对口时应在距接口中心200mm处测量平直度,当管子公称尺寸小于100mm时,允许偏差为1mm,当管子公称尺寸大于100mm时,允许偏差为2mm,但全长允许偏差均为10mm。

②管道焊接前需要加工坡口,坡口加工形式按下图制作或专用坡口机铰制;

③管子两个对接焊缝间的距离不大于5mm。

铜管及其它不易焊接的金属管道,通常采用钎焊焊接,钎焊接头形状如下图所示:

e.管道安装

管道安装前应检查管道组成件及管道支承件等已检验合格,管子管件阀门等内部已清理干净无杂物。对管内有特殊要求的管道,其质量符合设计文件的规定。氧气nianxiangyuan

的连接管道已进行脱脂处理,安装前再检查不得有油污染。

合金钢管进行局部弯度矫正时,加热温度应控制在临界温度以下;排水管支管与主管连接时,宜按介质流向稍有倾斜,管道上仪表取源部件的开孔和焊接应在管道安装前进行,当无法避免在已安装的管道上开孔时,管内因切割产生的异物应清理干净。合金钢管道系统安装完毕后,应检查材质标记,当发现无标记时,应采用光谱分析或其他方法对材质进行复查。

I. 法兰安装

国际上管法兰标准主要有两个体系,即德系为代表的欧州管法兰体系和美国为代表的美州管法兰体系。除此还有日系,但国际影响较小。欧美两个法兰体系不能互换。ISO7005-1是国际化标准组织于1992年颁布的一项标准,该标准实际上是把美国和德国的两套系列的管法兰标准合并而成的管法兰标准,国内有机械JB标准及化工HG标准法兰。法兰安装时要做到:

⑴ 了解安装处的法兰的型式、压力、口径、材质等情况以及管内介质属性,正确选用法兰。

⑵ 法兰安装前,应对法兰密封面及密封垫片进行外观检查,不得有影响密封性能的缺陷。

⑶ 法兰连接时应保持法兰间的平行,其偏差不应大于法兰外径的1.5/1000,且不得大于2mm,不得用强紧螺栓的方法消除歪斜。

⑷ 法兰平面应与管子轴线相垂直,平焊法兰内侧角焊缝不得漏焊,焊后应清除氧化物等杂质。

⑸ 垫片的内径应比法兰内径大2~3mm,垫片应整圆。

⑹ 连接用的紧固件的材质、规格、形式应符合设计规定。

⑺ 法兰应使用同一规格,螺栓安装方向一致,紧固螺栓应对称均匀,松紧适度。螺栓应露出螺母2~3个螺距。

II.螺纹连接

当钢制管道用螺栓螺母,遇到以下情况时,螺栓螺母应涂刷二硫化钼油脂、石墨机油或石墨粉等:1.不锈钢、合金钢螺栓和螺母;2.设计温度高于100℃或低于0℃;3.露天装置;4.处于大气腐蚀环境或输送腐蚀介质;

钢制管道热态紧固、冷态紧固温度应符合下表规定:

热态紧固温度应在达到工作温度2小时后进行。

紧固螺栓时,钢制管道最大内应力应根据设计压力确定,当设计压力小于或等于6MPa时,热态紧固最大内压应力为0.3MPa;当设计压力大于6MPa时,热态紧固最大内压应力为0.5MPa。冷态紧固应在卸压后进行。紧固时应有保证操作人员安全的技术措施。

螺纹连接应符合下列规定:

用于螺纹的保护剂或润滑剂应适应于工况条件,并对输送的流体或钢制管道材料不得产生不良影响;

进行密封焊的螺纹接头不得使用螺纹保护剂和密封材料;

采用垫片密封而非螺纹密封的直螺纹接头,直螺纹上不应缠绕任何填料,在拧紧和安装后,不得产生任何扭矩。

直螺纹接头与钢管焊接时,不得出现密封面变形的现象;工作温度低于200摄氏度的钢制管道,其螺纹接头密封材料宜选用聚四氟乙烯带,拧紧螺纹时,不得将密封材料挤入管内。

合金钢管进行局部弯度矫正时,加热温度应控制在临界温度以下;排水管的支管与主管连接时,宜按介质流向稍有倾斜,管道上仪表取源部件的开孔和焊接应在管道安装前进行,当无法避免在已安装的管道上开孔时,管内因切割产生的异物应清理干净。

合金钢管道系统安装完毕后,应检查材质标记,当发现无标记时,应采用光谱分析或其他方法对材质进行复查。

III. 阀门安装

安装前应按设计文件核对其型号,并应按介质流向确定其安装方向;当阀门与管道以法兰或螺纹方式连接时,阀门应在关闭状态下安装;当阀门与管道以焊接方式连接时,阀门应在开启状态下安装,对接焊缝的底层应采用氩弧焊,且应对阀门采取防变形措施。

阀门安装位置易于操作、检查和维修,水平管道上的阀门,其阀杆及传动装置应按设计规定进行安装,动作灵活,所有阀门应连接自然,不得强力对接或承受外加重力负荷。法兰连接螺栓紧固力应均匀。

IV. 安全阀的安装

安全阀的安装应符合下列规定:1.安全阀应垂直安装;2.安全阀的出口管道应接向安全地点;3.当进出管道上设置截止阀时,应加铅封,且应锁定在全开启状态。在工业金属管道投入试运行时,应按国家现行标准《安全阀安全技术监察规程》TSG ZF001的有关规定和设计文件的规定对安全阀进行最终整定压力调整,做好调整记录和封铅。

V.静电接地安装

防爆nianxiangyuan

的管道,设计有静电接地要求,当每对法兰或其它接头间电阻值超过0.03Ω时,应设导线跨接。管道系统的接地电阻值、接地位置及连接方式应符合设计文件的规定。静电接地引线宜采用焊接形式。有静电接地要求的不锈钢和有色金属管道,导线跨接或接地引线不得与管道直接连接,应采用同材质连接板过渡。用作静电地的材料或元件,安装前不得涂漆。导电接触面应除锈并紧密连接。静电接地安装完毕后,应进行测试,电阻值超过规定时,应进行检查与调整,度应填写“管道静电接地测试记录表”。

f.管道的固定

通常将气体管道内所容纳的气体称为气柱,因为气体可以压缩、膨胀、故气柱本身是具有连续质量的弹性振动系统。这个系统受到激发后,就会产生振动响应。nianxiangyuan

向管道间歇性地吸气或排气,就是对管道内气柱的激发,并使气柱振动,表现为管道内的气体呈周期性的变化,这种现象称为气流脉动。脉动的压力波沿着气体管道以声速传播,在管道的转弯处或截面变化处产生周期变化的作用力,该力就是导致管道机械振动的干扰力。

管道内的气流脉动会导致一系列的危害,如使nianxiangyuan

的容积效率降低,气阀工作恶化,功率消耗增加,仪表失灵等。管道的机械振动会导致管道附件及其连接部位发生松动或疲劳破坏,轻则造成气体泄漏,重则由于管道破裂引起爆炸事故。

管路的支承要注意以下几点:

1.正确选择及合理布置管路支承结构型式;

2.按需要选择固定与活动管路支承型式;

3.正确选择支承元件的强度,并保证管路因温度变化而能沿设计方向变形。

参考文献

《活塞式nianxiangyuan

设计》杨绍侃

《容积式nianxiangyuan

技术手册》郁永章

GB50235 《工业金属管道工程施工规范》

TSG D0001 《压力管道安全技术监察规程》

来源:本站原创

【乐虎集团的官方网站 】 ——接上期〉

二、nianxiangyuan 管道制作

(一) nianxiangyuan 管道概述

nianxiangyuan 管道涉及工业管道的全部三个等级。

国家质检总局特种设备安全技术规范《压力管道安全技术监察规程——工业管道》TSG D001按照设计压力、设计温度、介质毒性程度、腐蚀性和火灾危险性将其划分为GC1、GC2、GC3三个等级。

符合下列条件之一的工业管道,为CG1级:

a. 输送毒性程度为极度危害介质、高度危害介质和工作温度高于其标准沸点的高度危害的液体介质管道;

b. 输送火灾危险性为甲、乙类可燃气体,并且设计压力大于或者等于4.0MPa的管道;

c. 输送除前两项介质的流体介质并且设计压力大于或者等于10.0MPa,或者设计压力大于等于4.0MPa,并且设计温度高于等于400℃的管道。

GC2级:

除GC3级管道外,介质毒性程度、火灾危险性(可燃性)、设计压力和设计温度低于GC1规定的管道。

GC3级:

输送无毒、非可燃流体介质、设计压力小于或等于1.0MPa,并且设计温度高于-20℃但不高于185℃的管道。

火灾危险性:

1.压力管道中介质的火灾危害性包括GB-50160《石油化工企业设计防火规范》及GB50016《建筑设计防火规范》中规定甲、乙类可燃气体为:

甲类可燃气体指可燃气体与空气混合物的爆炸下限小于10%(体积);

乙类可燃气体指可燃气体与空气混合物的爆炸下限大于或者等于10%(体积)。

2.国家安全生产监督管理总局颁布的《危险化学品名录》中的第一类爆炸品、第二类第二项易燃气体、第四类易燃固体、自燃物品和遇湿易燃品以及第五类氧化剂和有机过氧化物,应当根据其爆炸或者燃烧危险性、闪点和介质的状态(气体、液体)视为甲、乙类可燃气体;

例如,高压氧气nianxiangyuan 管道属乙类可燃气体管道,压力大于10MPa的可划分为GC1级工业管道。

(二) nianxiangyuan 管道制作

a. nianxiangyuan 金属管道元件和材料应具有制造厂的产品质量证明文件,并应符合国家现行有关标准和设计文件的规定,在使用前应核实其材质、规格、型号、数量和标识,并应进行外观质量和几何尺寸检查验收,其结果应符合设计文件和相应产品标准的规定。

管道元件和材料标识应清晰完整,并应能够追溯到产品质量证明文件。检查不合格的管道元件和材料不得使用,并应做好标记和隔离。

管道元件和材料应妥善保管,不得混淆或损坏,其标记应明显清晰。

GC1级管道和甲、乙类流体管道中,输送毒性程度为极度危害或设计压力大于或等于10MPa的管子、管件,应进行外表面磁粉或渗透检测,检测方法和缺陷评定应符合国家现行标准《承压设备无损检测》JB/T4730的相关规定。

nianxiangyuan 管道制作应有健全的质量管理制度和相应的施工技术标准,参加管道制作的人员应具备相应的资格。

b. 下料切割

碳素钢、合金钢宜采用机械方法切割,也可采用火焰或等离子弧方法切割,不锈钢、有色金属应采用机械或等离子弧方法切割。当采用砂轮切割或修磨不锈钢、镍及镍合金、钛及钛合金、锆及锆合金时,应使用专用砂轮片。镀锌钢管宜采用钢锯或机械方法切割。切割质量应符合下列规定:

1.切口表面应平整,尺寸正确,并应无裂纹、重皮、毛刺、凸凹、缩口、熔渣、氧化物、铁屑等现象。

2.管子切口端面倾斜偏差不应大于管子外径的1%,且不大于3mm。

c. 管道的弯制

弯管是采用成套弯曲设备进行弯曲的,分为冷弯与热弯两种工艺。

弯管的材料有铸铁、不锈钢、合金钢、可锻铸铁、碳钢、有色金属及塑料等。

弯管机进行弯管时,在纯弯曲的情况下,外径为D,壁厚为t的管子受外力矩的作用发生弯曲时,中性层外侧管壁受拉应力作用变薄,中性层内侧管壁受压应力作用变厚,而且横截面形状由于受合应力作用由圆形变为近似椭圆形,当变形量过大时,外侧管壁会产生裂纹,内侧管壁会出现起皱。管材变形程度,取决于相对弯曲半径R/D和相对厚度t/D数值的大小,R/D和t/D值越小,表示变形程度越大。

弯管采用壁厚为正公差的管子制作,弯曲半径与直管壁厚的关系应符合下表规定:

弯管弯曲半径应符合设计文件和国家有关标准的规定,当无规定时,高压钢管的弯曲半径大于管子外径的5倍,其他管子的弯曲半径大于管子外径的3.5倍。

管子弯制后,应将内外表面清理干净。弯管质量符合下列规定:

1.不得有裂纹、过烧、分层等缺陷;

2.弯管内侧不允许有肉眼可观测到的褶皱;

3.对于承受内压的弯管,圆度应不大于8%;对于承受外压的弯管,其圆度不大于3%。圆度计算公式:

式中u为弯管圆度(%),Dmax同一截面最大实测外径,Dmin同一截面最小实测外径。

4.弯管制作后的最小厚度不得小于直管的设计壁厚。

5.弯管的管端中心偏差值应:GC1级管道中,输送毒性程度为极度危害的介质或设计压力大于10.0MPa的弯管,每米管端中心偏差不大于1.5mm,当直管段长度大于3米时,其偏差不大于5mm;其它管道的弯管偏差不得超过3mm,直管段长度大于3米时,偏差值不得超过10mm。

6.Π形弯管的平面度允许偏差,符合下表规定:

GC1级管道,输送毒性程度为极度危害介质或设计压力大于10MPa的弯管制作后,应按现行标准《承压设备无损检测》JB/T4730的有关规定进行表面探伤,需要热处理的应在热处理后进行;若有缺陷,可进行修磨。修磨后的弯管壁厚不得小于管子名义壁厚的90%,且不得小于设计壁厚。

为了达到好的弯管外表质量,可在弯管时采用润滑的方法,但弯制好后一定要清除干净润滑物质;(IRMCO水基润滑脂)

d.管道的焊接

①两焊接管子对口时应在距接口中心200mm处测量平直度,当管子公称尺寸小于100mm时,允许偏差为1mm,当管子公称尺寸大于100mm时,允许偏差为2mm,但全长允许偏差均为10mm。

②管道焊接前需要加工坡口,坡口加工形式按下图制作或专用坡口机铰制;

③管子两个对接焊缝间的距离不大于5mm。

铜管及其它不易焊接的金属管道,通常采用钎焊焊接,钎焊接头形状如下图所示:

e.管道安装

管道安装前应检查管道组成件及管道支承件等已检验合格,管子管件阀门等内部已清理干净无杂物。对管内有特殊要求的管道,其质量符合设计文件的规定。氧气nianxiangyuan 的连接管道已进行脱脂处理,安装前再检查不得有油污染。

合金钢管进行局部弯度矫正时,加热温度应控制在临界温度以下;排水管支管与主管连接时,宜按介质流向稍有倾斜,管道上仪表取源部件的开孔和焊接应在管道安装前进行,当无法避免在已安装的管道上开孔时,管内因切割产生的异物应清理干净。合金钢管道系统安装完毕后,应检查材质标记,当发现无标记时,应采用光谱分析或其他方法对材质进行复查。

I. 法兰安装

国际上管法兰标准主要有两个体系,即德系为代表的欧州管法兰体系和美国为代表的美州管法兰体系。除此还有日系,但国际影响较小。欧美两个法兰体系不能互换。ISO7005-1是国际化标准组织于1992年颁布的一项标准,该标准实际上是把美国和德国的两套系列的管法兰标准合并而成的管法兰标准,国内有机械JB标准及化工HG标准法兰。法兰安装时要做到:

⑴ 了解安装处的法兰的型式、压力、口径、材质等情况以及管内介质属性,正确选用法兰。

⑵ 法兰安装前,应对法兰密封面及密封垫片进行外观检查,不得有影响密封性能的缺陷。

⑶ 法兰连接时应保持法兰间的平行,其偏差不应大于法兰外径的1.5/1000,且不得大于2mm,不得用强紧螺栓的方法消除歪斜。

⑷ 法兰平面应与管子轴线相垂直,平焊法兰内侧角焊缝不得漏焊,焊后应清除氧化物等杂质。

⑸ 垫片的内径应比法兰内径大2~3mm,垫片应整圆。

⑹ 连接用的紧固件的材质、规格、形式应符合设计规定。

⑺ 法兰应使用同一规格,螺栓安装方向一致,紧固螺栓应对称均匀,松紧适度。螺栓应露出螺母2~3个螺距。

II.螺纹连接

当钢制管道用螺栓螺母,遇到以下情况时,螺栓螺母应涂刷二硫化钼油脂、石墨机油或石墨粉等:1.不锈钢、合金钢螺栓和螺母;2.设计温度高于100℃或低于0℃;3.露天装置;4.处于大气腐蚀环境或输送腐蚀介质;

钢制管道热态紧固、冷态紧固温度应符合下表规定:

热态紧固温度应在达到工作温度2小时后进行。

紧固螺栓时,钢制管道最大内应力应根据设计压力确定,当设计压力小于或等于6MPa时,热态紧固最大内压应力为0.3MPa;当设计压力大于6MPa时,热态紧固最大内压应力为0.5MPa。冷态紧固应在卸压后进行。紧固时应有保证操作人员安全的技术措施。

螺纹连接应符合下列规定:

用于螺纹的保护剂或润滑剂应适应于工况条件,并对输送的流体或钢制管道材料不得产生不良影响;

进行密封焊的螺纹接头不得使用螺纹保护剂和密封材料;

采用垫片密封而非螺纹密封的直螺纹接头,直螺纹上不应缠绕任何填料,在拧紧和安装后,不得产生任何扭矩。

直螺纹接头与钢管焊接时,不得出现密封面变形的现象;工作温度低于200摄氏度的钢制管道,其螺纹接头密封材料宜选用聚四氟乙烯带,拧紧螺纹时,不得将密封材料挤入管内。

合金钢管进行局部弯度矫正时,加热温度应控制在临界温度以下;排水管的支管与主管连接时,宜按介质流向稍有倾斜,管道上仪表取源部件的开孔和焊接应在管道安装前进行,当无法避免在已安装的管道上开孔时,管内因切割产生的异物应清理干净。

合金钢管道系统安装完毕后,应检查材质标记,当发现无标记时,应采用光谱分析或其他方法对材质进行复查。

III. 阀门安装

安装前应按设计文件核对其型号,并应按介质流向确定其安装方向;当阀门与管道以法兰或螺纹方式连接时,阀门应在关闭状态下安装;当阀门与管道以焊接方式连接时,阀门应在开启状态下安装,对接焊缝的底层应采用氩弧焊,且应对阀门采取防变形措施。

阀门安装位置易于操作、检查和维修,水平管道上的阀门,其阀杆及传动装置应按设计规定进行安装,动作灵活,所有阀门应连接自然,不得强力对接或承受外加重力负荷。法兰连接螺栓紧固力应均匀。

IV. 安全阀的安装

安全阀的安装应符合下列规定:1.安全阀应垂直安装;2.安全阀的出口管道应接向安全地点;3.当进出管道上设置截止阀时,应加铅封,且应锁定在全开启状态。在工业金属管道投入试运行时,应按国家现行标准《安全阀安全技术监察规程》TSG ZF001的有关规定和设计文件的规定对安全阀进行最终整定压力调整,做好调整记录和封铅。

V.静电接地安装

防爆nianxiangyuan 的管道,设计有静电接地要求,当每对法兰或其它接头间电阻值超过0.03Ω时,应设导线跨接。管道系统的接地电阻值、接地位置及连接方式应符合设计文件的规定。静电接地引线宜采用焊接形式。有静电接地要求的不锈钢和有色金属管道,导线跨接或接地引线不得与管道直接连接,应采用同材质连接板过渡。用作静电地的材料或元件,安装前不得涂漆。导电接触面应除锈并紧密连接。静电接地安装完毕后,应进行测试,电阻值超过规定时,应进行检查与调整,度应填写“管道静电接地测试记录表”。

f.管道的固定

通常将气体管道内所容纳的气体称为气柱,因为气体可以压缩、膨胀、故气柱本身是具有连续质量的弹性振动系统。这个系统受到激发后,就会产生振动响应。nianxiangyuan 向管道间歇性地吸气或排气,就是对管道内气柱的激发,并使气柱振动,表现为管道内的气体呈周期性的变化,这种现象称为气流脉动。脉动的压力波沿着气体管道以声速传播,在管道的转弯处或截面变化处产生周期变化的作用力,该力就是导致管道机械振动的干扰力。

管道内的气流脉动会导致一系列的危害,如使nianxiangyuan 的容积效率降低,气阀工作恶化,功率消耗增加,仪表失灵等。管道的机械振动会导致管道附件及其连接部位发生松动或疲劳破坏,轻则造成气体泄漏,重则由于管道破裂引起爆炸事故。

管路的支承要注意以下几点:

1.正确选择及合理布置管路支承结构型式;

2.按需要选择固定与活动管路支承型式;

3.正确选择支承元件的强度,并保证管路因温度变化而能沿设计方向变形。

参考文献

《活塞式nianxiangyuan

设计》杨绍侃

《容积式nianxiangyuan

技术手册》郁永章

GB50235 《工业金属管道工程施工规范》

TSG D0001 《压力管道安全技术监察规程》

来源:本站原创

网友评论

条评论

最新评论